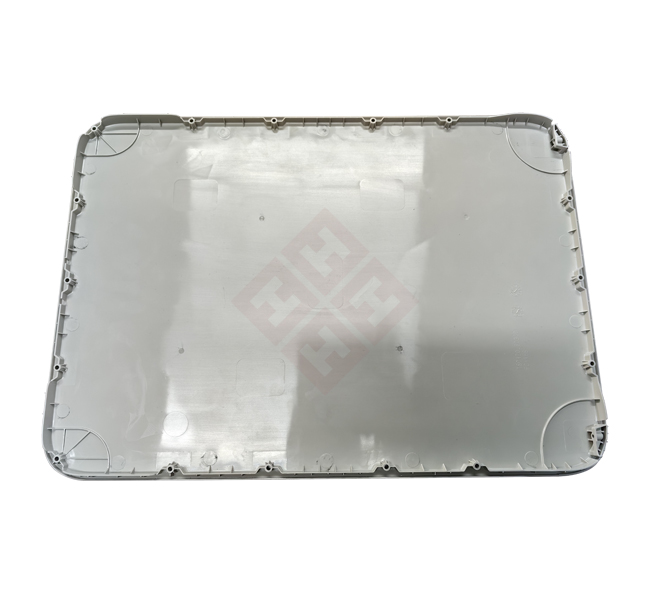

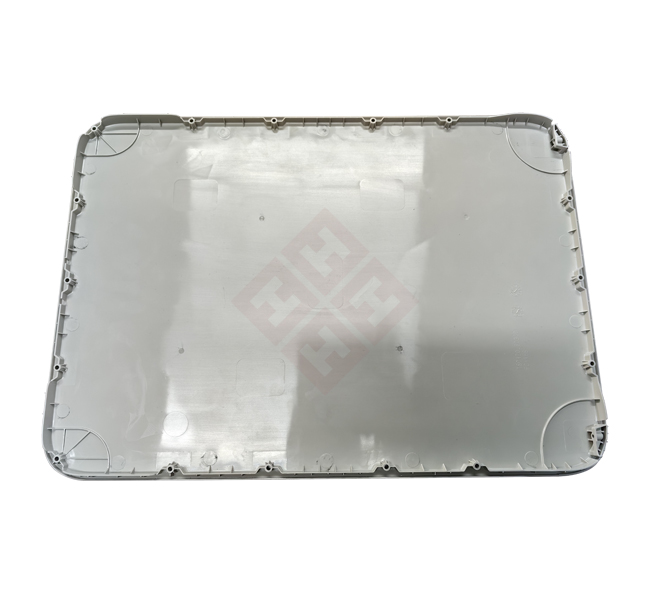

PC+ABS 合金材料憑借聚碳酸酯(PC)的耐沖擊性、耐候性與丙烯腈 - 丁二烯 - 苯乙烯(ABS)的易成型性、表面光澤度,成為汽車內(nèi)飾、消費(fèi)電子、家電領(lǐng)域結(jié)構(gòu)件的優(yōu)選材料。而PC+ABS 塑料外殼模具作為材料成型的關(guān)鍵裝備,其設(shè)計(jì)與制造精度直接決定了外殼的尺寸穩(wěn)定性、表面質(zhì)量與力學(xué)性能。

模具設(shè)計(jì)需針對(duì) PC+ABS 的材料特性進(jìn)行多維度優(yōu)化:型腔尺寸精度需控制在 IT8 級(jí)以上,配合高精度定位機(jī)構(gòu),避免成型件因收縮不均產(chǎn)生翹曲;冷卻系統(tǒng)采用隨形水道布局,使模具型腔溫度均勻性誤差≤±3℃,保障材料冷卻速率一致,減少縮痕缺陷;熱流道系統(tǒng)的應(yīng)用可實(shí)現(xiàn)熔料恒溫輸送,提升熔接痕強(qiáng)度與表面光潔度,尤其適用于復(fù)雜結(jié)構(gòu)外殼的批量生產(chǎn)。此外,模具分型面的密封設(shè)計(jì)需嚴(yán)格控制配合間隙,防止成型過(guò)程中產(chǎn)生飛邊。

在生產(chǎn)環(huán)節(jié),模具的工藝適配性與穩(wěn)定性是品質(zhì)保障的關(guān)鍵。需根據(jù) PC+ABS 的熔融指數(shù)與粘度特性,精準(zhǔn)匹配注射壓力(80-120MPa)、注射速度(30-80mm/s)及熔體溫度(220-260℃),確保熔料充模充分且無(wú)過(guò)度剪切;模具的定期維護(hù)(如型腔拋光、熱流道組件清潔)可有效延長(zhǎng)使用壽命,保障連續(xù)生產(chǎn)中產(chǎn)品質(zhì)量的一致性。優(yōu)質(zhì)的 PC+ABS 模具不僅能將成型周期縮短 15%-20%,還能使材料利用率提升至 95% 以上,為企業(yè)實(shí)現(xiàn)高效、低成本的結(jié)構(gòu)件量產(chǎn)提供技術(shù)支撐。