PA尼龍塑膠件定制 POM塑膠件定制 TPU軟膠塑膠件定制

PA 尼龍塑膠件定制、POM 塑膠件定制、TPU 軟膠塑膠件定制作為工程塑料加工領(lǐng)域的核心服務(wù),廣泛應(yīng)用于汽車、電子、醫(yī)療等高端制造場(chǎng)景。本文結(jié)合將闡述三類塑膠件的定制要點(diǎn)、工藝規(guī)范及技術(shù)趨勢(shì),為定制需求提供精準(zhǔn)技術(shù)參考。

一、材料特性與定制適配場(chǎng)景

1.PA 尼龍塑膠件

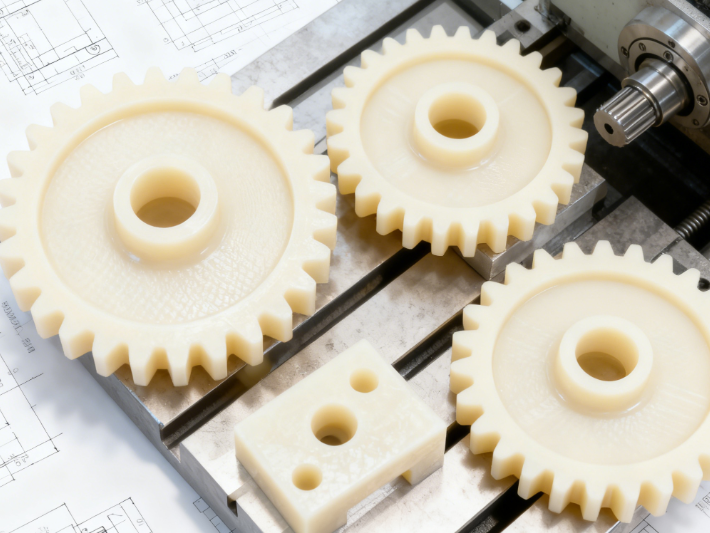

PA(聚酰胺)俗稱尼龍,核心特性體現(xiàn)為耐磨、耐油及力學(xué)強(qiáng)度均衡,不同型號(hào)適配差異化需求:PA6 密度 1.14g/cm3,成型收縮率 0.8%-2.5%,適合中等強(qiáng)度結(jié)構(gòu)件;PA66 密度 1.15g/cm3,收縮率 1.5%-2.2%,耐高溫性更優(yōu),適用于高應(yīng)力場(chǎng)景。定制場(chǎng)景聚焦汽車齒輪、電子外殼、機(jī)械連接件等,尤其適配需長(zhǎng)期承受摩擦或油性環(huán)境的部件。

2. POM 塑膠件

POM(聚甲醛)具備優(yōu)異的自潤(rùn)滑性、尺寸穩(wěn)定性及抗疲勞強(qiáng)度,成型收縮率 1.5%-3.5%,長(zhǎng)期使用溫度 - 40℃至 100℃,拉伸強(qiáng)度可達(dá) 60MPa 以上。其定制優(yōu)勢(shì)在于高精度成型能力,適配齒輪、滑塊、閥門等傳動(dòng)部件,尤其適合對(duì)尺寸公差要求嚴(yán)苛(±0.05mm 內(nèi))的精密機(jī)械場(chǎng)景。

3. TPU 軟膠塑膠件

TPU(熱塑性聚氨酯)兼具橡膠彈性與塑料加工性,密度 1.10-1.25g/cm3,邵氏硬度范圍 A60-D95,斷裂伸長(zhǎng)率≥500%,耐低溫可達(dá) - 50℃,耐磨性為天然橡膠的 5 倍以上。定制場(chǎng)景覆蓋密封件、減震墊、醫(yī)療導(dǎo)管等,核心適配需柔韌性、抗撕裂及耐環(huán)境老化的柔性部件。

二、定制核心工藝規(guī)范

1. 原料預(yù)處理

PA 尼龍需經(jīng) 100-110℃干燥 12 小時(shí),控制含水率≤0.2%,避免成型后出現(xiàn)氣泡缺陷;TPU 軟膠干燥溫度 80-90℃,保溫 2-4 小時(shí),確保含水率 < 0.1%,防止加工過程中水解;POM 吸濕性低,常規(guī)環(huán)境下無(wú)需預(yù)干燥,潮濕季節(jié)建議 60℃干燥 4 小時(shí)。

2. 成型工藝參數(shù)

PA 尼龍注塑溫度 220-300℃,模具溫度 40-80℃,根據(jù)增強(qiáng)玻纖含量調(diào)整壓力,玻纖增強(qiáng)型需提升 20% 注射壓力;POM 注塑溫度 180-220℃,模具溫度 50-90℃,采用低速高壓成型減少縮痕;TPU 軟膠注塑溫度 190-230℃,模具溫度 20-50℃,透明級(jí)產(chǎn)品需控制模具溫度≤30℃保證透光性。三類材料均支持注塑、擠出工藝,復(fù)雜結(jié)構(gòu)件可采用 3D 打印快速原型制作。

3. 后處理與精度控制

PA 尼龍件需經(jīng)調(diào)濕處理或退火工藝,穩(wěn)定尺寸收縮,關(guān)鍵尺寸公差可控制在 ±0.03-±0.10mm;POM 件通過低溫回火消除內(nèi)應(yīng)力,確保長(zhǎng)期使用無(wú)變形;TPU 軟膠件需去除澆口毛刺,避免影響彈性功能,表面可做霧化或紋理處理提升手感。

三、質(zhì)量管控與技術(shù)趨勢(shì)

1. 關(guān)鍵檢測(cè)指標(biāo)

力學(xué)性能:PA 尼龍拉伸強(qiáng)度≥50MPa,POM 沖擊強(qiáng)度≥10kJ/m2,TPU 撕裂強(qiáng)度≥30kN/m;尺寸精度:采用三坐標(biāo)測(cè)量?jī)x檢測(cè),關(guān)鍵尺寸重復(fù)精度≤±0.02mm;環(huán)境適應(yīng)性:PA 耐油測(cè)試(浸機(jī)油 72 小時(shí)性能保留率≥85%),TPU 耐高低溫循環(huán)(-40℃至 80℃交替無(wú)開裂)。

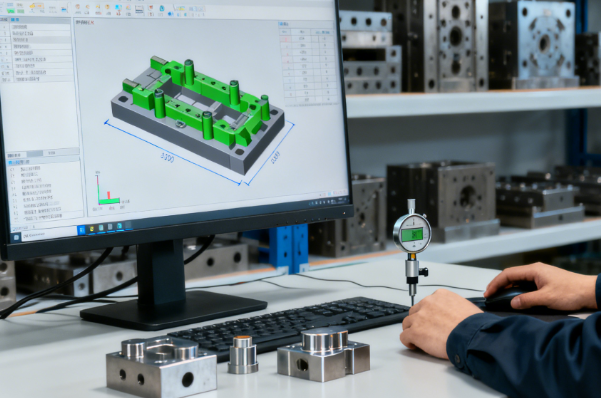

2. 定制化技術(shù)升級(jí)

材料改性:PA 加玻纖增強(qiáng)、阻燃改性,POM 增韌改性提升抗沖擊性,TPU 生物基材料應(yīng)用降低碳足跡,符合 RoHS、REACH 環(huán)保標(biāo)準(zhǔn);工藝創(chuàng)新:采用雙色注塑實(shí)現(xiàn)硬軟結(jié)合(如 TPU 與 PA 復(fù)合件),3D 打印與傳統(tǒng)注塑結(jié)合,縮短小批量定制周期;智能生產(chǎn):通過模具溫度閉環(huán)控制、在線尺寸監(jiān)測(cè)系統(tǒng),提升定制件一致性。

3. 行業(yè)應(yīng)用趨勢(shì)

汽車領(lǐng)域:PA 尼龍輕量化結(jié)構(gòu)件、POM 精密傳動(dòng)件、TPU 減震密封件向集成化定制發(fā)展;電子行業(yè):微型化定制(最小特征尺寸 0.3mm)成為主流,TPU 透明軟膠件適配可穿戴設(shè)備;醫(yī)療領(lǐng)域:生物相容性 TPU 定制件需求增長(zhǎng),滿足 FDA、ISO 10993 標(biāo)準(zhǔn)要求。

總結(jié)

PA 尼龍、POM、TPU 軟膠三類塑膠件的定制化服務(wù),核心在于材料特性與應(yīng)用場(chǎng)景的精準(zhǔn)匹配、工藝參數(shù)的精細(xì)化管控及技術(shù)創(chuàng)新的持續(xù)賦能。隨著高端制造對(duì)部件性能、精度、環(huán)保性的要求不斷提升,材料改性升級(jí)、工藝智能優(yōu)化、應(yīng)用場(chǎng)景拓展將成為定制服務(wù)的核心發(fā)展方向。本文所涉技術(shù)規(guī)范與實(shí)踐指南,可作為定制需求溝通、生產(chǎn)實(shí)施及質(zhì)量管控的實(shí)操依據(jù),助力企業(yè)實(shí)現(xiàn)高效、高質(zhì)量的塑膠件定制落地。