ABS塑膠件定制 PP塑膠件定制 PC塑膠件定制 鴻仁模具

ABS 塑膠件定制、PP 塑膠件定制、PC 塑膠件定制作為注塑加工領域的核心細分方向,憑借材料特性的差異化優勢,廣泛服務于汽車、電子、醫療、家居等多行業。其定制化核心在于通過材料特性匹配、工藝精準調控與模具個性化設計,實現從產品需求到批量生產的高效轉化,既滿足功能性能要求,又兼顧生產成本與交付周期。以下從材料適配、工藝實施、質量控制及技術趨勢展開詳細闡述,全程貼合實際生產場景,融入行業公認關鍵數據與實操要點。

一、材料特性與適配場景

1 ABS 塑膠件定制依托丙烯腈 - 丁二烯 - 苯乙烯共聚物的綜合性能,具備良好剛性、韌性及加工流動性,收縮率穩定在 0.4%-0.7%,缺口沖擊強度≥20kJ/m2。適配家電外殼、電子設備機殼、汽車內飾件等,經阻燃、抗靜電等改性處理后,可拓展至工業儀器外殼定制。

2 PP 塑膠件定制以聚丙烯為核心材料,密度僅 0.90 - 0.91g/cm3,耐化學腐蝕性強,熱變形溫度 100 - 120℃,流動性優異適合薄壁件成型。典型適配汽車保險杠、醫療注射器部件、家居日用品外殼,在食品接觸類塑膠件定制中因無毒特性占據重要地位,玻纖增強改性后可應用于汽車結構件定制。

3 PC 塑膠件定制聚碳酸酯材料具有高透明(透光率≥88%)、高強度(拉伸強度≥60MPa)及耐沖擊特性,成型溫度需控制在 260 - 320℃。適配醫療器械外殼、電子設備透明件、汽車燈罩等場景,在兼顧抗沖擊與透光性的精密塑膠件定制中不可替代,通過 PC+ABS 合金改性可優化加工性能。

二、核心工藝與參數控制

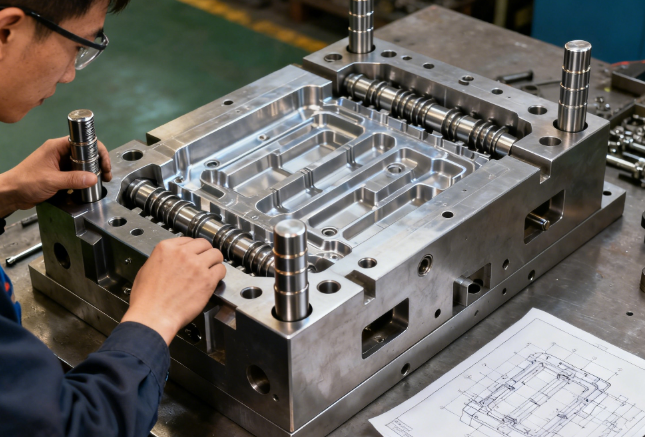

1 注塑成型基礎流程三種塑膠件定制均以注塑成型為核心,流程為:產品結構分析→模具設計制造→原料預處理→參數調試→試模生產→批量交付。模具設計需遵循 “充模均勻、冷卻充分” 原則,分型面錯位精度≤0.05mm,復雜結構可采用 3D 打印隨形冷卻水道提升效率。

2 分材料工藝要點ABS 塑膠件定制:料溫 220 - 260℃,注塑壓力 80 - 120MPa,模溫 50 - 80℃可改善內應力,優先采用側澆口或點澆口保證外觀質量。PP 塑膠件定制:料溫 170 - 220℃,注塑壓力 60 - 100MPa,模溫 30 - 60℃,薄壁件充模速度可適度提升以保障成型完整性。PC 塑膠件定制:嚴格控溫避免材料降解,料溫 260 - 320℃,注塑壓力 100 - 140MPa,成型后需退火處理消除殘余應力,排氣槽深度控制在 0.02 - 0.05mm。

3 模具設計適配要點模具材質需匹配材料特性:PC 塑膠件定制模具需鏡面拋光(Ra≤0.05μm),ABS 塑膠件定制模具可選用 S136 鋼材,PP 塑膠件定制模具需強化耐腐蝕性設計。澆口類型適配:外觀件采用點澆口或潛伏式澆口,結構件采用側澆口,確保熔接痕強度達標。

三、質量保障與技術趨勢

1 定制化質量控制標準尺寸精度遵循 IT10 - IT12 級標準,關鍵尺寸公差 ±0.05mm,通過三坐標測量驗證;外觀質量采用 AOI 檢測,表面缺陷面積≤0.5mm2 且數量≤2 個 / 件;力學性能抽檢需滿足行業基礎要求:ABS 缺口沖擊≥20kJ/m2,PP 拉伸強度≥20MPa,PC 彎曲強度≥90MPa。過程控制采用 SPC 統計分析,保障生產穩定性。

2 行業技術發展趨勢綠色化定制:推廣生物基 PP、回收料再生技術,伺服注塑機節能率達 30% 以上,契合環保政策;智能化升級:引入 Moldflow 模流分析預測缺陷,通過工業互聯網實現工藝參數實時監控與自動調整;精密化方向:微納成型技術應用于小型精密件定制,尺寸公差可縮小至 ±0.005mm;材料改性創新:通過玻纖增強、阻燃改性等技術,拓展三種材料在高溫、高應力場景的應用邊界。

3 批量生產優化要點建立材料 - 工藝參數數據庫,縮短試模周期;模具維護設定為每 10 萬模檢查型腔磨損,及時拋光或更換易損件;大批量定制采用一模多腔設計,在提升生產效率的同時,保障產品一致性。

總結

ABS、PP、PC 三種塑膠件定制依托各自材料特性,精準適配不同行業場景需求,其核心競爭力在于材料改性與工藝參數的精準匹配。從模具設計到批量生產,需以質量控制標準為基準,兼顧成型效率與產品穩定性。當前綠色化、智能化、精密化的技術趨勢,正推動三種塑膠件定制向更高效、環保、高端的方向發展,未來將持續為汽車、電子、醫療等領域的創新升級提供可靠的注塑加工支撐。