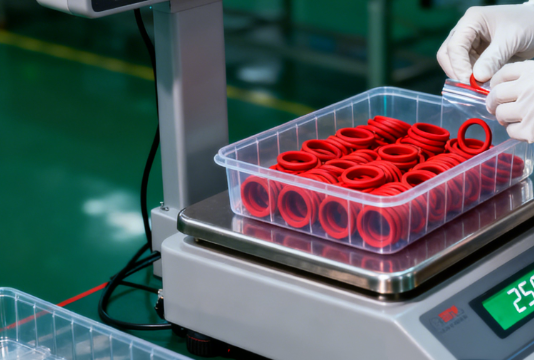

TPU 密封圈 聚氨酯密封圈 油封密封圈 密封圈注塑模具

TPU 密封圈、聚氨酯密封圈、油封密封圈是工業密封領域的核心產品,廣泛應用于工程機械、汽車制造、液壓設備、電子電器等諸多行業,而密封圈注塑模具則是實現這類密封件規模化、高精度生產的關鍵工裝。三者在材料屬性、功能定位上存在明確的從屬與交叉關系,模具則作為生產載體串聯起產品設計、研發到批量落地的全流程。本文將結合行業公認的技術參數與生產實際,系統闡述四類產品的核心特性、關聯邏輯及技術發展趨勢,為工業生產中的材料選型、模具設計及產品應用提供專業參考。

一、聚氨酯密封圈與 TPU 密封圈

聚氨酯密封圈是以聚氨酯材料為基材制成的密封元件,而 TPU(熱塑性聚氨酯)作為聚氨酯的重要分支,使得 TPU 密封圈成為聚氨酯密封圈的核心細分品類,二者在材料特性上一脈相承又各有側重,是高壓、耐磨場景的優選密封方案,在工業密封市場中占據約 35% 的份額。

1. 材料特性與核心參數

聚氨酯密封圈材料涵蓋熱塑性聚氨酯(TPU)和澆注型聚氨酯(CPU)等,其中 TPU 密封圈的工作溫度范圍為 - 40~+80℃,CPU 通過分子鏈交聯改性后,耐溫區間可拓展至 - 45~+120℃,低溫抗脆裂性能更優。在硬度指標上,TPU 密封圈邵氏硬度控制在 85±2,CPU 密封圈則為 90±3,相較于傳統丁腈橡膠密封件,二者在低溫環境下的彈性模量衰減率降低 40%,110℃高溫下的壓縮永久變形率可控制在 15% 以下,耐磨性能顯著提升。同時,二者的拉伸強度可達 35~50MPa,斷裂伸長率超過 500%,在反復動態密封工況下的抗疲勞性能遠超普通橡膠材料。

2. 適用場景差異

TPU 密封圈憑借優異的加工流動性,適合批量生產中小型、結構規整的密封件,常用于數控機床導軌、液壓閥組等壓力≤10MPa 的場景,可使設備摩擦能耗降低 18%。CPU 密封圈則因耐高壓、抗擠出能力強,多應用于工程機械油缸、高壓油管接頭等壓力≤32MPa 的重載設備中,能使密封件使用壽命提升 40%。二者在液壓油、水基液體、乙二醇等常見工業介質中均表現出良好兼容性,體積膨脹率低于 5%,在含水介質中浸泡 1000 小時后抗拉強度保留率仍超過 85%,適配多數工業場景的介質需求。

二、油封密封圈

油封密封圈是按功能定位劃分的專用密封件,核心作用是阻止設備內部潤滑油泄漏,同時隔絕外部灰塵、雜質侵入,其材料選擇需適配不同工況需求,與聚氨酯密封圈、TPU 密封圈存在明確的材料交叉應用關系,是保障旋轉軸類部件長效運行的關鍵元件。

1. 結構與功能特點

油封密封圈通常采用唇口式結構設計,唇口部位的彈性貼合是實現密封效果的關鍵,部分高壓場景會搭配金屬骨架增強結構穩定性,金屬骨架與橡膠的粘合強度需≥3.5N/mm。在密封性能上,加強型唇口設計的油封密封圈在 21MPa 測試壓力下,泄漏率可控制在 0.1mL/min 以內,能滿足多數工業設備的動態密封需求,在轉速≤3000r/min 的旋轉軸上可穩定工作。

2. 材料選型與行業應用

油封密封圈的材料選擇需結合工況溫度、介質類型綜合判定,其中聚氨酯(含 TPU)材料因耐磨性強、耐壓性高,成為高速高壓設備油封的優選。汽車工業中,發動機、變速箱的油封多選用丁腈橡膠或氟橡膠材質;工程機械的惡劣工況下,聚氨酯油封應用廣泛,可耐受砂石沖擊與劇烈摩擦;食品醫藥行業則優先采用無毒無味的硅橡膠油封,符合食品接觸材料安全標準。在航空航天領域,金屬骨架復合結構的油封密封圈可承受≤70MPa 的高壓,耐溫性突破 130℃,適配極端工況需求。

3. 質量控制標準

油封密封圈生產需遵循 ISO 3601 - 3 標準,外觀上工作面不允許存在>0.2mm 的裂紋或雜質,非工作面允許≤2mm 的瑕疵點且總數不超過 3 處。尺寸公差方面,按行業通用標準執行,核心密封面尺寸公差控制在 ±0.15mm 以內,確保裝配精度與密封貼合度。此外,成品需經過 100 小時高溫老化測試,唇口彈性衰減率不超過 10% 方可出廠。

三、密封圈注塑模具

密封圈注塑模具是實現 TPU 密封圈、聚氨酯油封等產品工業化生產的核心裝備,模具的結構設計、精度控制直接決定密封件的性能與合格率,近年來隨著精密制造技術發展,模具設計與加工工藝不斷升級,推動密封件生產效率提升 30% 以上。

1. 模具核心結構設計

密封圈注塑模具通常采用型腔模結構,型腔表面需經過精密拋光處理,粗糙度控制在 Ra0.02~0.05μm,避免密封件表面出現毛刺、劃痕影響密封效果。針對 TPU 等熱塑性材料,模具需配備精準的溫控系統,溫控精度 ±1℃,確保材料熔融均勻、充模流暢。對于帶金屬骨架的油封模具,采用嵌件定位結構,定位精度≤0.01mm,防止成型過程中骨架偏移,同時設置導柱導套導向機構,保證模具開合模的同軸度。

2. 關鍵工藝技術要點

注塑工藝參數的匹配是模具生產的關鍵,TPU 密封圈注塑時,熔體溫度控制在 170 - 190℃,注塑壓力 80 - 120MPa,保壓時間 20 - 40s,冷卻時間 15 - 25s,以保障產品密度均勻、無氣泡、無縮痕。模具的頂出機構采用彈性頂針設計,避免對密封件唇口等薄弱部位造成損傷。同時,模具需預留排氣槽,槽寬 0.01~0.02mm,確保型腔內氣體充分排出,將產品合格率提升至 99% 以上。

3. 技術發展趨勢

當前密封圈注塑模具正朝著精密化、智能化方向發展,采用 CAD/CAM/CAE 一體化設計技術,可實現模具型腔的仿真優化,縮短研發周期 20%。在模具材料上,選用耐磨損的 H13 熱作模具鋼并進行氮化處理,表面硬度可達 HRC55~60,使模具使用壽命提升至 50 萬模次以上。此外,模塊化模具設計逐漸普及,通過更換型腔模塊即可生產不同規格的密封件,大幅降低生產成本,適配小批量、多品種的生產需求。同時,模具在線監測技術逐步應用,通過傳感器實時監控模溫、壓力等參數,實現生產過程的動態調整,進一步保障產品一致性。