不銹鋼樣條測試模具 模具鋼樣條測試模具 鴻仁模具

不銹鋼樣條測試模具與模具鋼樣條測試模具均為金屬材料性能檢測的關鍵工裝,前者專注于不銹鋼材料拉伸、沖擊、彎曲等標準測試試樣的制備,后者聚焦模具鋼材料試樣制備,二者精度均直接決定對應材料檢測數據的可靠性與可比性,是不銹鋼、模具鋼研發及量產質量管控中不可或缺的專用樣條測試模具,廣泛應用于航空航天、汽車制造、精密機械等領域。不銹鋼樣條測試模具與模具鋼樣條測試模具的設計與制造,均需嚴格遵循 ISO 6892(金屬材料拉伸試驗標準)、GB/T 228(金屬材料室溫拉伸試驗方法)等國際及國內通用標準,同時需結合兩種鋼材的特性調整細節參數,確保各自制備的樣條尺寸精度、表面質量符合對應材料的檢測要求,為材料性能評價提供統一基準。

一、不銹鋼樣條測試模具設計規范

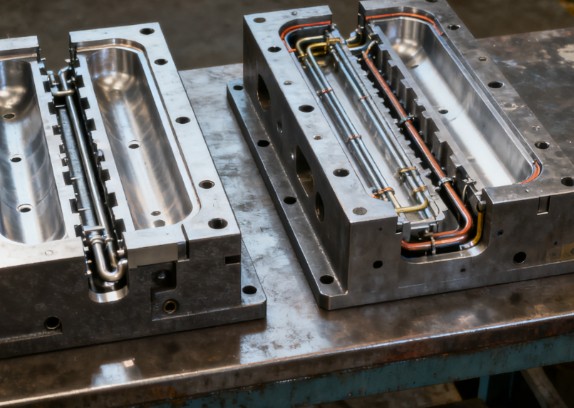

基礎結構配置:不銹鋼樣條測試模具核心由模架、型腔、型芯、冷卻系統及流道系統構成。因不銹鋼耐腐蝕需求高,模架優先選用耐候鑄鐵,中小批量檢測場景可用 6061 鋁合金;型腔與型芯作為關鍵工作部件,需選用 S136H 不銹鋼(具備優異耐腐蝕性與拋光性),經精細加工后表面拋光至鏡面(粗糙度 Ra≤0.2μm),減少不銹鋼樣條表面缺陷,保證不銹鋼樣條測試模具的制樣質量。

型腔設計要點

單腔不銹鋼樣條測試模具:采用單組型腔結構,搭配潛伏式澆口設計,減少澆口痕跡對不銹鋼試樣性能的干擾。考慮不銹鋼延展性特點,型腔尺寸公差控制在 ±0.015mm 以內,適用于小批量、高精度不銹鋼材料研發測試場景(如食品級不銹鋼、醫用不銹鋼研發)。

多腔不銹鋼樣條測試模具:主流為 4 腔、8 腔結構,采用平衡式流道系統確保熔融不銹鋼材料均勻填充各型腔。因不銹鋼冷卻收縮率較低,型腔間距需比普通模具增加 10%-15%,部分高端型號支持 2-16 腔模塊化切換,適配規模化不銹鋼檢測需求,維持不銹鋼樣條測試模具穩定運行。

輔助系統設計:不銹鋼樣條測試模具的冷卻系統需針對不銹鋼導熱系數較低的特性,優化流道布局(流道直徑比普通模具增大 8%-10%),通過流體動力學仿真(CFD)確保型腔溫度均勻,避免不銹鋼樣條因冷卻不均變形。溫控系統溫度波動需≤±1.5℃,壓力控制系統波動≤±1%,保障不銹鋼樣條成型穩定性,提升不銹鋼樣條測試模具的制樣精度。

二、模具鋼樣條測試模具設計規范

基礎結構配置:模具鋼樣條測試模具核心由模架、型腔、型芯、冷卻系統及流道系統構成。因模具鋼強度高、硬度大,模架需選用高強度灰鑄鐵(如 HT300);型腔與型芯作為關鍵工作部件,需選用 H13 工具鋼(具備優異高溫強度與耐磨性),經精細加工后表面拋光至 Ra≤0.3μm,同時需對型腔內壁進行氮化處理(氮化層厚度 0.15-0.2mm),應對模具鋼樣條成型時的高沖擊性,保證模具鋼樣條測試模具的使用壽命與制樣質量。

型腔設計要點

單腔模具鋼樣條測試模具:采用單組型腔結構,搭配點澆口設計(便于模具鋼樣條脫模,減少應力集中)。考慮模具鋼硬度高、成型后不易修整,型腔尺寸公差控制在 ±0.02mm 以內,適用于小批量、高硬度模具鋼(如 Cr12MoV 模具鋼)研發測試場景。

多腔模具鋼樣條測試模具:主流為 4 腔結構(因模具鋼成型壓力大,多腔數量需控制以避免模架過載),采用對稱式流道系統確保熔融模具鋼材料均勻填充各型腔。流道表面需進行拋光處理(Ra≤0.8μm),減少模具鋼流動阻力,型腔間距需根據模具鋼成型壓力調整(比不銹鋼樣條測試模具型腔間距增加 20%),維持模具鋼樣條測試模具穩定運行。

輔助系統設計:模具鋼樣條測試模具的冷卻系統需針對模具鋼導熱系數較高、成型溫度高的特性,采用多組并行流道設計,流道間距控制在 15-20mm,通過 CFD 仿真確保型腔溫度均勻,避免模具鋼樣條因冷卻速度過快產生裂紋。溫控系統溫度波動需≤±2℃,壓力控制系統需具備高壓補償功能(最大壓力可達 180MPa),保障模具鋼樣條成型穩定性,提升模具鋼樣條測試模具的制樣精度。

三、不銹鋼樣條測試模具制造與運維管理

制造工藝要求:不銹鋼樣條測試模具的關鍵部件(型腔、型芯)需用五軸數控加工中心加工,加工精度控制在 ±0.005mm 以內;型腔經拋光處理后,需進行鈍化處理(鈍化液選用硝酸 - 氫氟酸混合液),增強耐腐蝕性。出廠前需進行 50 次連續制樣測試,確保不銹鋼樣條尺寸偏差≤±0.01mm,保障不銹鋼樣條測試模具的使用效果。

操作與維護規范

操作流程:使用不銹鋼樣條測試模具前,不銹鋼原料需經酸洗除銹(選用 10% 硝酸溶液)、精準裁剪,確保表面無雜質、尺寸均勻;制樣時模具溫度需控制在 180-220℃,成型壓力控制在 120-150MPa,適配不銹鋼成型特性。

維護管控:每日清潔不銹鋼樣條測試模具型腔表面殘留不銹鋼碎屑(可用軟銅刷清理,避免劃傷型腔),每周檢查冷卻系統通暢性(防止不銹鋼碎屑堵塞流道),每月校準溫控系統;模具停用超 72 小時需在型腔表面涂抹專用防銹油(如 304 不銹鋼專用防銹油),延長不銹鋼樣條測試模具使用壽命。

四、模具鋼樣條測試模具制造與運維管理

制造工藝要求:模具鋼樣條測試模具的關鍵部件(型腔、型芯)需用高速數控銑床加工,加工后需進行熱處理(淬火溫度 1020-1050℃,回火溫度 580-620℃),確保硬度達到 HRC 58-62;型腔經氮化處理后,需進行精磨加工(精度控制在 ±0.008mm 以內)。出廠前需進行 30 次連續制樣測試,確保模具鋼樣條尺寸偏差≤±0.02mm,保障模具鋼樣條測試模具的使用效果。

操作與維護規范

操作流程:使用模具鋼樣條測試模具前,模具鋼原料需經噴砂除銹(噴砂粒度 80-100 目)、裁剪,針對含碳量較高的模具鋼(如含碳量 0.3%-0.45% 的 H13 鋼),需在 600-800℃ 溫度下預熱處理,減少成型應力;制樣時模具溫度需控制在 220-250℃,成型壓力控制在 150-180MPa,適配模具鋼高硬度成型需求。

維護管控:每日清潔模具鋼樣條測試模具型腔表面殘留模具鋼碎屑(可用硬質合金刮刀清理),每周檢查冷卻系統壓力(確保壓力穩定在 0.4-0.6MPa),每月校準壓力控制系統;模具停用超 48 小時需在型腔表面涂抹高溫防銹油(如 200℃ 耐高溫防銹油),防止模具鋼樣條測試模具型腔生銹。

五、兩種樣條測試模具技術發展趨勢

不銹鋼樣條測試模具:聚焦耐腐蝕性與輕量化升級,采用 3D 打印技術制造異形冷卻流道型芯(減少冷卻死角,提升不銹鋼樣條冷卻均勻性),結合物聯網技術實現型腔腐蝕狀態實時監測,降低不銹鋼樣條測試模具維護成本;通過參數化建模優化型腔結構,減少 12%-15% 鋼材用量,符合綠色制造趨勢。

模具鋼樣條測試模具:側重高強度與智能化提升,采用粉末冶金技術制造型腔(提升型腔硬度至 HRC 63-65,延長使用壽命 30%),融入 AI 算法分析模具鋼成型數據,自動調整溫控、壓力參數,提升模具鋼樣條制樣精度;構建全生命周期管理體系,通過大數據預測模具鋼樣條測試模具易損件更換周期,降低 25% 試模成本。