拋光樣條測試模具 氮化處理樣條測試模具 鴻仁模具

在材料檢測與精密制造領域,樣條測試模具是驗證材料力學性能、成型質量及工況適應性的核心裝備,而拋光處理與氮化處理作為兩類關鍵表面改性技術,賦予了樣條測試模具截然不同的功能特性與應用場景。拋光樣條測試模具憑借超高表面精度,為材料外觀成型、脫模性能檢測提供精準載體;氮化處理樣條測試模具則依靠強化的表面硬度與抗腐蝕能力,適配惡劣工況下的材料測試需求。2024 年國內精密模具市場報告顯示,兩類模具在新能源汽車、電子信息、高端裝備制造領域的應用占比合計超 65%,且隨著材料研發精度要求提升,其技術迭代速度持續加快。

一、模具的結構組成

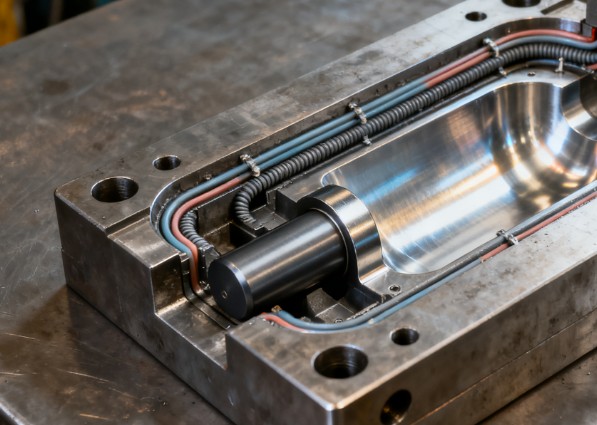

拋光樣條測試模具與氮化處理樣條測試模具雖表面處理工藝不同,但通用結構框架保持一致,均由模架、型腔、型芯、冷卻系統及流道系統五大部分構成,各組件材質與功能需適配不同處理工藝的特性。

模架:兩類模具均采用 S50C 優質碳素結構鋼,該材質具有良好的加工性能與剛性,能確保模具整體穩定性,其中拋光樣條測試模具的模架導向精度需控制在 0.005mm 以內,避免因模架偏移影響型腔拋光精度;氮化處理樣條測試模具的模架需預留 0.1-0.2mm 的氮化層加工余量,防止后續氮化處理后尺寸超差。

型腔與型芯:作為樣條成型的核心部件,拋光樣條測試模具的型腔與型芯選用 S136 耐腐蝕模具鋼,該材質拋光性能優異,可實現 Ra0.008μm 的鏡面效果;氮化處理樣條測試模具則多采用 38CrMoAl 合金結構鋼,其含鋁成分能促進氮化層形成,經處理后表面硬度可達 HRC65 以上。兩類模具的型腔尺寸需嚴格遵循 GB/T 1040.2-2006 等材料測試標準,公差控制在 ±0.01mm。

冷卻系統:拋光樣條測試模具的冷卻水路需均勻分布,間距控制在 20-30mm,水溫波動不超過 ±1℃,避免因溫差導致樣條收縮不均;氮化處理樣條測試模具因常用于高溫成型測試,冷卻系統需采用耐高溫密封件,水路直徑比常規模具增大 1-2mm,提升散熱效率。

流道系統:拋光樣條測試模具多采用點澆口設計,澆口直徑 1.5-2mm,減少樣條成型后的飛邊;氮化處理樣條測試模具若用于金屬材料沖壓,流道系統需增加潤滑通道,避免材料成型時與模具粘連。

二、設計要點

(一)拋光樣條測試模具設計重點

拋光樣條測試模具的設計核心圍繞 “表面精度控制” 與 “脫模穩定性” 展開,需通過結構優化確保拋光效果與樣條檢測準確性。

型腔表面設計:型腔內壁需采用圓弧過渡,避免直角結構導致拋光死角,轉角半徑不小于 0.5mm;對于長條狀樣條模具,型腔長度方向需設置 0.1°-0.2° 的脫模斜度,防止樣條脫模時表面劃傷,同時斜度設計需保證樣條尺寸精度符合檢測標準。

拋光工藝適配設計:模具型腔需預留 0.02-0.03mm 的拋光余量,且內壁不得有深槽、窄縫等難以拋光的結構;若需實現 AO 級(Ra0.008μm)拋光效果,型腔表面粗糙度初始加工需達到 Ra0.4μm 以下,為后續精拋奠定基礎。

脫模機構設計:采用頂針式脫模結構,頂針直徑 2-3mm,數量根據樣條大小設置 3-5 個,且頂針分布需均勻,避免樣條受力不均導致變形;頂針與型腔的配合間隙控制在 0.002-0.003mm,防止熔體溢出形成飛邊。

(二)氮化處理樣條測試模具設計重點

氮化處理樣條測試模具設計需兼顧 “氮化層性能發揮” 與 “結構強度保障”,避免因設計不當影響氮化效果或模具使用壽命。

氮化層厚度適配設計:根據測試材料特性確定氮化層厚度,用于金屬沖壓測試的模具氮化層厚度控制在 0.2-0.3mm,用于高溫合金成型的模具則需增至 0.3-0.4mm;模具關鍵受力部位(如型芯根部)需增加壁厚 1-2mm,防止氮化后因硬度提升導致脆性斷裂。

排氣系統優化:針對氮化處理后模具表面致密性提升的特點,排氣槽深度需設置為 0.03-0.05mm,寬度 5-8mm,確保樣條成型時氣體順利排出,避免出現氣泡、缺料等缺陷;排氣槽位置需避開型腔拋光區域,防止影響樣條表面質量。

耐高溫結構設計:若用于高溫環境測試,模具型腔與型芯的配合間隙需增大至 0.015-0.02mm,補償高溫下的熱膨脹量;模具定位銷采用高溫合金材質,避免高溫導致定位精度下降。

三、性能差異與場景匹配

(一)核心性能對比

拋光樣條測試模具與氮化處理樣條測試模具在表面特性、耐用性及適用工況上存在顯著差異,具體性能參數對比如下:

| 性能指標 | 拋光樣條測試模具 | 氮化處理樣條測試模具 |

|---|---|---|

| 表面粗糙度 | 最低可達 Ra0.008μm(AO 級) | 通常為 Ra0.1-0.4μm |

| 表面硬度 | HRC30-45(未氮化處理) | HRC60-65(氮化后) |

| 使用壽命(連續制樣) | 5000-8000 次 | 20000-30000 次 |

| 耐腐蝕性(鹽霧測試) | 48 小時無明顯銹蝕 | 72-120 小時無明顯銹蝕 |

| 適用成型溫度 | -40℃-150℃(高分子材料為主) | 150℃-800℃(金屬、高溫合金為主) |

(二)適用場景匹配

拋光樣條測試模具適用場景:主要用于高分子材料(如塑料、樹脂、橡膠)的樣條檢測,尤其適配對外觀要求嚴苛的場景,如消費電子外殼材料的光澤度測試、日化包裝材料的脫模性能檢測、醫療級塑料的表面潔凈度驗證等。例如在新能源汽車內飾件研發中,需通過該類模具制備樣條,檢測材料的表面耐磨性與抗刮擦性能,確保內飾件長期使用后外觀完好。

氮化處理樣條測試模具適用場景:重點應用于金屬材料與高溫工況下的樣條測試,包括汽車鋼板的沖壓性能檢測、航空航天高溫合金的成型測試、動力電池極片的強度驗證等。在風電設備齒輪箱材料研發中,需利用該類模具模擬齒輪成型過程,檢測材料在高負荷、高磨損工況下的力學性能,為齒輪設計提供數據支撐。

(三)選型方法

模具選型需綜合考慮檢測需求、材料特性與成本預算:

若檢測重點為表面質量(如光澤度、平整度)或材料為高分子材料,優先選擇拋光樣條測試模具,且根據精度要求確定拋光等級(A0 級適用于光學級檢測,A1 級適用于常規外觀檢測);

若檢測場景涉及高溫、高磨損或材料為金屬 / 高溫合金,需選用氮化處理樣條測試模具,同時根據工況強度調整氮化層厚度(高磨損工況選擇 0.3-0.4mm 厚度);

小批量、高精度檢測(如實驗室研發)推薦單腔拋光 / 氮化模具,大批量、連續性檢測(如工廠質量管控)則優先選擇多腔模具,可提升檢測效率 3-5 倍。

四、制造與運維規范

(一)制造工藝標準

拋光樣條測試模具制造流程:首先通過 CNC 加工中心完成型腔粗加工,保證尺寸公差 ±0.05mm;隨后進行半精加工,采用電火花成型機(EDM)細化表面,粗糙度降至 Ra1.6μm;接著按 “油石打磨(#180-#1000)→砂紙拋光(#220-#1500)→鉆石研磨膏精拋(9μm-1/4μm)” 的流程逐步拋光,每道工序后需用白光干涉儀檢測粗糙度;最后進行裝配,導向柱與導套的配合間隙需控制在 0.001-0.002mm,確保模具開合順暢。

氮化處理樣條測試模具制造流程:粗加工后進行預處理,包括脫脂(采用堿性清洗劑,溫度 50-60℃)、除銹(磷酸溶液浸泡,時間 10-15 分鐘);隨后通過等離子滲氮設備進行氮化處理,溫度 500-560℃,氨氣流量 10-15L/min,保溫時間 4-6 小時;氮化后進行精磨加工,去除表面氧化層,保證尺寸公差 ±0.01mm;最后裝配,型芯與型腔的配合間隙需預留 0.01-0.015mm 的熱膨脹量。

(二)操作維護細則

操作規范:使用前需預熱模具,拋光模具預熱溫度 50-80℃,氮化模具預熱溫度 100-120℃,避免溫差導致模具開裂;制樣時需控制注射壓力(拋光模具 10-15MPa,氮化模具 15-20MPa)與保壓時間(拋光模具 5-10 秒,氮化模具 10-15 秒),防止樣條變形;

日常維護:拋光模具每次使用后需用無水乙醇擦拭型腔,避免殘留材料影響下次拋光效果,每周需用鉆石研磨膏進行一次輕微保養拋光;氮化模具需定期檢查氮化層磨損情況,每月用維氏硬度計檢測表面硬度,若硬度下降至 HRC55 以下需重新氮化;

存儲防護:模具閑置時需涂抹防銹油(拋光模具選用揮發性防銹油,氮化模具選用高溫防銹油),存放環境濕度控制在 40%-60%,溫度 15-25℃,避免陽光直射與潮濕環境導致模具銹蝕。

(三)質量管控措施

出廠檢測:拋光模具需檢測表面粗糙度(白光干涉儀)、尺寸精度(三坐標測量儀)與脫模性能(連續脫模 50 次無劃傷);氮化模具需檢測氮化層厚度(金相顯微鏡)、表面硬度(維氏硬度計)與耐腐蝕性(72 小時鹽霧測試);

在役檢測:每使用 1000 次需進行一次全面檢測,拋光模具重點檢查型腔表面是否有劃痕、磨損,氮化模具檢查氮化層是否剝落、開裂;

記錄管理:建立模具使用檔案,記錄每次使用的材料類型、成型參數、檢測結果與維護情況,便于追溯問題原因,同時為模具壽命評估提供數據支持。

五、技術發展趨勢

當前,拋光樣條測試模具與氮化處理樣條測試模具正朝著 “高精度化”“綠色化”“智能化” 方向發展:

高精度化:拋光模具領域,納米級拋光技術(如磁流變拋光)逐步應用,可實現 Ra0.001μm 以下的超精密表面,適配量子器件、光學傳感器等前沿領域的材料檢測;氮化模具領域,復合氮化技術(如氮化 + PVD 涂層)興起,涂層硬度可達 HV3000 以上,進一步提升模具耐磨性與耐高溫性。

綠色化:拋光工藝中,無磨料拋光技術(如激光拋光)得到推廣,減少拋光廢料產生,廢水排放量降低 60% 以上;氮化工藝中,低溫等離子滲氮技術(溫度降至 450-500℃)實現能耗降低 30%,且無氨氣泄漏風險,符合環保要求。

智能化:模具制造中,數字孿生技術應用日益廣泛,可通過虛擬仿真優化拋光路徑與氮化參數,減少試錯成本;在役模具逐步配備傳感器,實時監測模具溫度、壓力與磨損情況,通過 AI 算法預測維護周期,將模具故障率降低 40% 以上。

未來,隨著新材料(如石墨烯復合材料、鈦鋁合金)的不斷涌現,兩類樣條測試模具需進一步突破材料適配性難題,例如開發適配柔性材料的柔性拋光模具、適配超高溫陶瓷的超高溫氮化模具,為新材料研發與應用提供更精準的檢測支撐,推動精密制造行業持續升級。