塑料模具定制 精密塑料模具定制 非標塑料模具定制

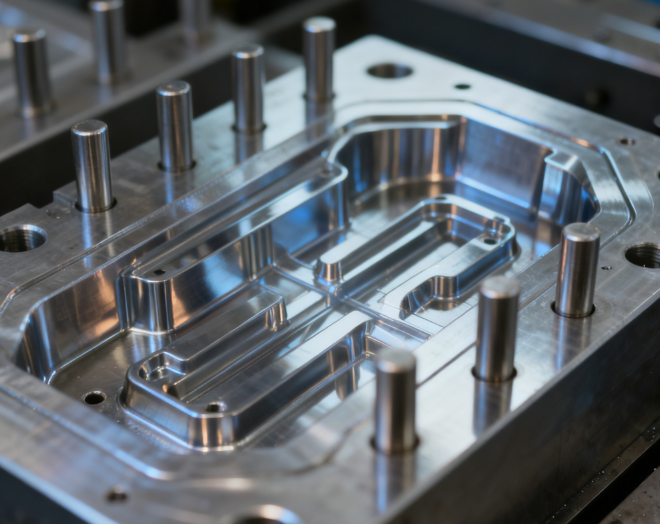

塑料模具定制作為現代制造業的核心支撐環節,涵蓋精密塑料模具定制、非標塑料模具定制等細分領域,其核心價值在于通過針對性設計與加工,滿足不同行業對產品結構、精度、產能的個性化需求。無論是汽車零部件、電子電器外殼,還是醫療耗材、工業配件,優質的模具定制方案都能實現產品成型效率與質量的雙重保障。其中,樣條測試模具作為定制流程中的關鍵驗證載體,直接決定了最終模具的適配性與量產穩定性,成為連接設計方案與實際生產的核心橋梁。

一、塑料模具定制的核心邏輯與實施前提

1 定制需求的精準拆解

塑料模具定制的首要環節是需求具象化,需結合客戶提供的產品圖紙、材料特性、量產規模及使用場景,明確三大核心參數:

產品精度要求:如尺寸公差 ±0.01mm~±0.05mm(精密級)、±0.05mm~±0.2mm(普通級),表面粗糙度 Ra≤0.8μm(高光面要求)等;

材料適配特性:針對 PP、PC、ABS、PA66+GF 等不同基材,明確熔融指數、收縮率(通常在 0.5%~2.0%)、耐熱溫度等關鍵指標;

生產效率目標:如單模腔周期 15s~60s,日均產能 5000 件~50000 件,模具使用壽命≥50 萬模次(常規定制)、≥100 萬模次(精密定制)。

2 定制的核心原則

適配性原則:模具結構需與產品結構高度匹配,如復雜型腔采用分型面優化設計,深腔產品設置導向定位機構,避免脫模卡頓;

可靠性原則:關鍵部件(如型芯、型腔、頂針)采用耐磨合金材料(如 S136、H13),經熱處理后硬度達到 HRC50~HRC55,保障長期生產穩定性;

經濟性原則:根據量產規模優化模腔數量,小批量非標定制采用 1~2 腔設計,大批量精密定制采用 4~8 腔(或多腔)設計,平衡初期投入與單位成本。

二、精密塑料模具定制的技術要點與精度控制

1 精密定制的核心技術參數

精密塑料模具定制以 “微米級精度” 為核心目標,行業公認關鍵指標包括:

尺寸精度:型腔尺寸公差 ±0.005mm~±0.01mm,重復定位精度≤0.003mm;

表面質量:型腔表面粗糙度 Ra≤0.4μm,無刀紋、砂眼等缺陷,滿足高光、無痕產品需求;

成型穩定性:連續生產 1000 模次,產品尺寸波動范圍≤±0.008mm,廢品率控制在 0.3% 以內。

2 精度保障的關鍵環節

材料選擇:優先采用預硬鋼或淬火回火鋼,如 S136 模具鋼(含鉻 13%~14%),其耐磨性比普通模具鋼提升 30% 以上,有效減少型腔磨損導致的精度衰減;

加工工藝:采用 “五軸聯動 CNC 加工 + EDM 電火花加工 + WEDM 線切割” 組合工藝,CNC 加工精度可達 ±0.002mm,EDM 加工表面粗糙度 Ra≤0.2μm,確保復雜型腔的精準成型;

裝配調試:采用激光干涉儀檢測導柱導套的配合間隙(≤0.001mm),通過模流分析軟件優化澆口位置與流道尺寸,避免熔接痕、縮痕等成型缺陷。

3 樣條測試模具在精密定制中的應用

精密塑料模具定制中,樣條測試模具需重點完成三大驗證:

尺寸精度驗證:制作標準樣條(如 ISO 527 拉伸樣條),通過三坐標測量儀檢測樣條關鍵尺寸(如厚度、寬度)的偏差值,確保偏差≤±0.005mm,同步校準型腔尺寸;

材料兼容性測試:針對 PC/ABS 合金、PA66+30% GF 等材料,通過樣條測試驗證模具對材料流動性的適配性,調整澆口大小與溫度參數,避免缺料、飛邊等問題;

成型穩定性測試:連續生產 500 模次樣條,記錄每模次的成型周期、冷卻時間及產品尺寸變化,確保尺寸波動≤±0.003mm,為量產模具的參數固化提供依據。

三、非標塑料模具定制的設計要點與樣條測試核心

1 非標定制的核心特征

非標塑料模具定制主要針對結構復雜、批量較小(通常≤10 萬件)、無標準模具可參考的產品,其核心特征包括:

結構個性化:需適配產品的特殊結構(如異形型腔、多滑塊抽芯、螺紋脫模),部分產品需集成熱流道、氣輔成型等特殊系統;

工藝靈活性:根據產品材料與結構,靈活選擇冷流道 / 熱流道設計、水冷 / 油冷冷卻系統,部分非標模具需兼容多種材料的成型需求;

周期適配性:小批量非標定制需平衡研發周期與成本,樣條測試模具的快速迭代能力成為關鍵。

2 非標定制的設計關鍵

結構模塊化:采用模塊化設計理念,將模具分為型腔模塊、抽芯模塊、頂出模塊等,便于后期維護與結構調整;

強度與剛性設計:針對復雜型腔與抽芯結構,通過有限元分析軟件優化模具型腔壁厚(通常≥8mm)、導柱直徑(≥20mm),避免成型過程中模具變形;

排氣系統優化:非標產品往往存在復雜死角,需在型腔末端設置排氣槽(寬度 0.1~0.2mm,深度 0.01~0.02mm),確保型腔內氣體順利排出,避免氣泡缺陷。

3 樣條測試模具在非標定制中的核心作用

非標塑料模具定制中,樣條測試模具是降低研發風險的關鍵,核心內容包括:

結構可行性驗證:制作與產品結構相似的樣條模具,測試滑塊抽芯、螺紋脫模等復雜機構的運動協調性,驗證模具開合模的順暢性,避免卡滯問題;

成型參數優化:通過樣條測試調整注射壓力(通常 80~150MPa)、注射速度(50~200mm/s)、冷卻時間(10~30s)等參數,確定適配非標產品的最佳成型窗口;

材料性能匹配:針對非標產品可能使用的特殊材料(如耐高溫 PPS、耐沖擊 PC),通過樣條測試檢測材料的成型收縮率、力學性能(拉伸強度、彎曲模量),確保產品滿足使用要求;

成本控制驗證:通過樣條測試評估模具的生產效率與廢品率,若廢品率超過 1%,需優化模具結構或成型參數,避免量產階段的成本超支。

四、塑料模具定制的技術趨勢與交付保障

1 當前核心技術趨勢

數字化設計:采用 UG、SolidWorks 等三維設計軟件結合模流分析(Moldflow)技術,實現模具設計的仿真優化,樣條測試模具的設計周期縮短 30% 以上;

快速制模技術:小批量非標定制中,采用 3D 打印快速制作樣條測試模具型腔(精度 ±0.01mm),研發周期從傳統的 20~30 天縮短至 7~10 天;

綠色制造:模具材料采用環保合金,冷卻系統采用節水型設計,部分精密模具集成余熱回收裝置,降低生產能耗。

2 定制交付的核心保障

設計評審:成立技術評審小組,對模具結構、材料選擇、工藝方案進行三輪審核,確保設計方案的可行性;

樣條測試標準化:樣條測試模具交付時,提供完整的測試報告,包含尺寸數據、力學性能參數、成型參數表等,為量產模具的調整提供明確依據;

售后支持:模具交付后提供 1 年質保服務,針對量產過程中出現的精度偏差、結構問題,48 小時內提供技術解決方案,確保生產連續性。

塑料模具定制、精密塑料模具定制、非標塑料模具定制的核心價值在于通過精準的需求拆解、科學的設計優化與嚴格的樣條測試,實現產品與生產場景的高度適配。樣條測試模具作為定制流程中的關鍵驗證載體,其設計與測試的科學性直接決定了最終模具的成型質量與生產效率。隨著數字化、綠色化技術的不斷融入,模具定制行業正朝著更精準、更高效、更環保的方向發展,為各行業的個性化產品研發與量產提供堅實支撐。