雙色塑料模具定制 薄壁塑料模具定制 熱流道塑料模具定制

在汽車制造、醫療設備、智能家電等高端制造領域,雙色塑料模具定制、薄壁塑料模具定制、熱流道塑料模具定制已成為實現產品多功能化、輕量化、高效生產的核心支撐。這類定制化模具不僅需滿足復雜結構成型需求,更要兼顧生產效率與產品一致性,其技術水平直接影響終端產品的市場競爭力。本文將結合實際生產場景,系統闡述三種模具的定制技術要點、應用規范與發展趨勢,為行業提供兼具專業性與實操性的技術參考。

一、雙色塑料模具定制

1 技術原理與應用場景雙色塑料模具定制通過兩套型腔與型芯結構的協同運作,在同一臺雙色注塑機上完成兩種不同材料(如 PC/ABS、PP/TPU)或不同顏色塑料的一體化成型。其核心優勢在于減少裝配工序、提升產品結構強度與外觀質感,相較于傳統單色模具生產效率提升 15%-20%,材料利用率可達 95% 以上。該技術廣泛應用于汽車內外飾件(雙色方向盤、儀表盤裝飾條)、電子設備外殼(雙色手機中框、耳機殼體)、醫療器械(雙色輸液器接頭、檢測儀器外殼)等產品。

2 核心設計要點

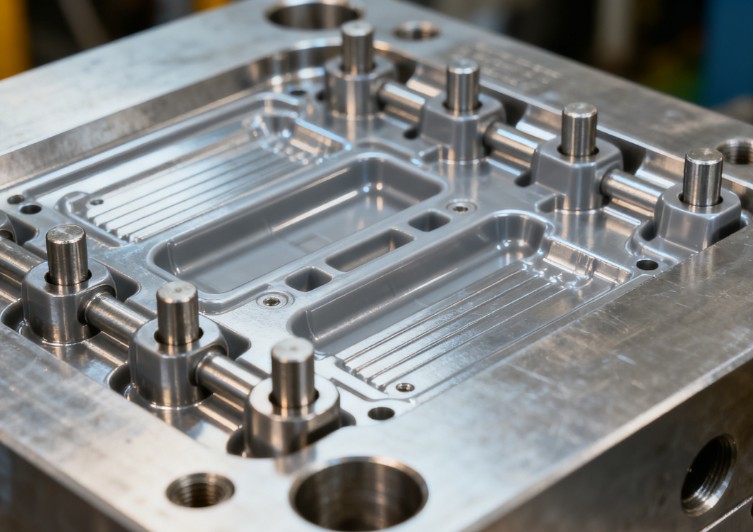

型腔結構設計:采用旋轉式或平移式型腔布局,兩套型腔定位精度誤差控制在 ±0.01mm 以內,避免雙色結合面錯位;根據材料流動性差異優化排氣通道,通道寬度按行業標準設置為 0.015-0.02mm,防止熔料困氣產生氣泡。

澆注系統匹配:針對兩種材料特性設計獨立澆口,主流道直徑按熔料粘度調整為 4-8mm,分流道采用圓形截面減少流動阻力;異種材料結合時,澆口位置避開受力關鍵點,確保結合面剪切強度達標。

溫度控制系統:采用分區溫控設計,兩套型腔溫度差控制在 20℃以內,避免材料結合不緊密;模具表面溫度均勻性誤差不超過 ±3℃,保障產品收縮率一致。

3 成型工藝優化與缺陷控制

參數協同調整:注射壓力按材料特性設定為 80-120MPa,第一色注射速度控制在 30-60mm/s,第二色注射速度提升至 40-80mm/s,避免沖擊已成型部分;保壓壓力為注射壓力的 60%-80%,根據產品結構調整保壓時間,減少翹曲。

常見缺陷解決方案:雙色分層問題可通過優化材料兼容性解決,確保兩種材料熔指差異不超過 3g/10min;顏色遷移問題采用防遷移專用模具鋼(如 S136),型腔表面拋光至粗糙度 Ra≤0.02μm。

4 技術發展趨勢當前雙色塑料模具定制呈現材料多元化與智能化升級趨勢:一方面拓展生物可降解材料與傳統塑料的雙色組合應用;另一方面融入模具狀態監測系統,通過傳感器實時采集型腔溫度、注射壓力等數據,結合 AI 算法動態調整工藝參數,進一步提升產品合格率。

二、薄壁塑料模具定制

1 技術特點與應用場景薄壁塑料模具定制專注于壁厚 0.5-2.0mm 的塑料件成型,憑借產品輕量化、節省材料(比傳統壁厚產品省料 30%-40%)、成型周期短(縮短 25%-35%)等優勢,廣泛應用于包裝容器(薄壁飲料瓶胚、食品包裝盒)、電子器件外殼(筆記本電腦底殼、無人機機臂)、汽車輕量化部件(內飾卡扣、傳感器外殼)等領域。其核心技術難點在于解決熔料填充困難、冷卻不均、產品易變形等問題。

2 核心技術要求

型腔與型芯設計:型腔表面拋光至 Ra≤0.01μm,減少熔料流動阻力;型芯采用高強度模具鋼(如 H13),經熱處理后硬度達到 HRC52-58,確保高壓成型下不易變形;型腔圓角半徑設置為 0.3-0.5mm,避免應力集中導致產品開裂。

澆注系統優化:采用熱流道或潛伏式澆口設計,澆口直徑按壁厚比例設定為 0.8-1.2mm,確保熔料快速填充;主流道與分流道采用大截面設計,降低流動壓力損失。

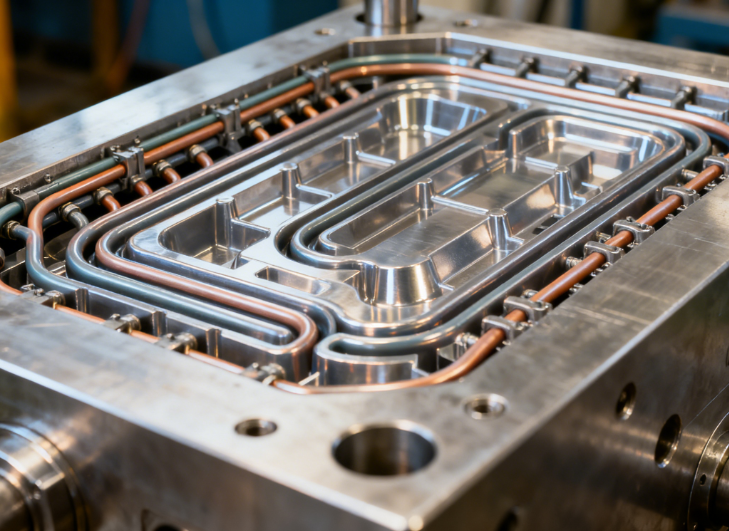

冷卻系統設計:采用隨形冷卻水道,水道與型腔表面距離保持在 8-12mm,水道直徑 8-10mm,確保冷卻均勻;通過調節冷卻水流速,控制產品冷卻時間占成型周期的 60%-70%,減少收縮變形。

3 成型工藝控制要點

注射參數設定:采用高壓高速注射模式,注射壓力 120-180MPa,注射速度 80-150mm/s,確保熔料短時間內充滿型腔;熔體溫度按材料特性設定,如 PP 材料 200-230℃、PC 材料 260-290℃。

保壓與冷卻控制:保壓壓力為注射壓力的 50%-70%,防止產品出現縮痕;冷卻水溫控制在 20-30℃,通過閉環控制系統維持溫度穩定,避免冷卻不均導致翹曲變形。

4 技術發展趨勢隨著輕量化需求升級,薄壁塑料模具定制逐漸向超薄壁(壁厚≤0.5mm)方向發展,同時融入微納成型技術,實現復雜微結構的高精度復制;模具材料方面采用陶瓷涂層模具鋼,提升耐磨性與脫模性能,延長模具使用壽命至 50 萬模次以上。

三、熱流道塑料模具定制

1 技術原理與核心優勢熱流道塑料模具定制通過在澆注系統中設置加熱裝置,使熔料在流道內始終保持熔融狀態,避免傳統冷流道產生的料柄浪費,材料利用率提升至 98% 以上,成型周期縮短 20%-30%。該技術可實現多型腔同步成型,確保產品重量偏差控制在 ±1% 以內,廣泛應用于批量生產的塑料件(如家電外殼、汽車零部件、日用品)。

2 核心設計規范

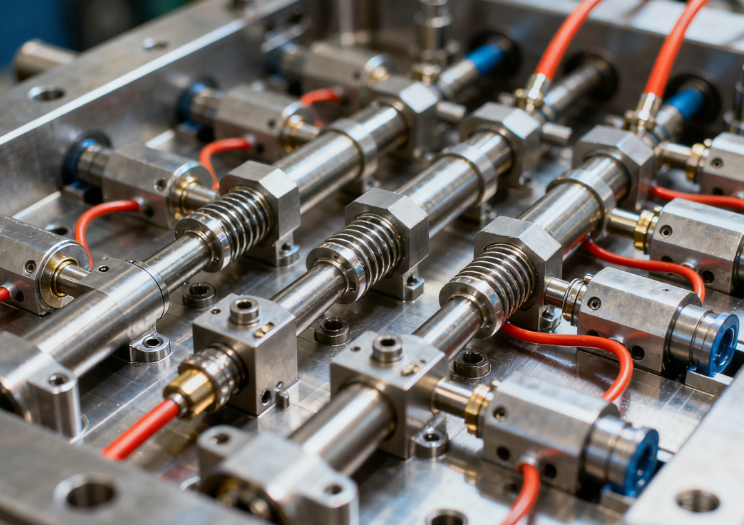

熱流道系統選型:根據產品結構與材料特性選擇開放式或針閥式熱流道;針閥式熱流道適用于高精度表面要求的產品,閥針響應速度≤0.1s,關閉精度誤差 ±0.005mm;熱流道噴嘴溫度控制精度為 ±1℃,避免熔料降解或冷凝。

澆注系統與模具匹配:主流道直徑按熱流道噴嘴規格設定為 6-10mm,分流道采用對稱式布局,確保各型腔熔料填充時間一致;熱流道系統與模具的配合間隙控制在 0.02-0.03mm,防止熔料泄漏。

溫度與壓力控制:熱流道系統采用分區溫控,噴嘴區域與流道區域溫度差不超過 5℃;模具型腔溫度根據材料設定為 40-80℃,通過導熱油或電加熱方式維持穩定,避免溫度波動導致產品尺寸偏差。

3 生產過程優化要點

工藝參數調試:注射壓力設定為 70-110MPa,注射速度根據型腔結構調整為 40-90mm/s,確保熔料平穩填充;熔體溫度較傳統冷流道模具提高 5-10℃,提升材料流動性。

維護與保養:定期清理熱流道噴嘴積料,檢查加熱圈與熱電偶工作狀態,確保溫度控制精度;模具停機時采用階梯式降溫,避免熱流道系統因溫差過大產生變形。

4 技術發展趨勢當前熱流道塑料模具定制呈現智能化與節能化趨勢:熱流道系統集成智能溫度監測模塊,實時反饋數據并自動調節;采用節能型加熱元件,能耗較傳統熱流道降低 20%-25%;同時針對生物可降解材料、高溫工程塑料等特殊材料,開發專用熱流道系統,拓展應用場景。