家電塑料模具定做的材料選型與熱處理標準

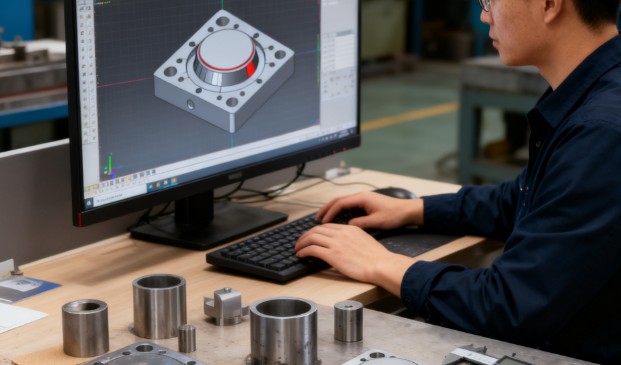

家電塑料模具定做的材料選型與熱處理工藝,直接決定模具成型精度、使用壽命及生產穩定性。當前家電行業向輕量化、精密化、智能化轉型,模具需適配 ABS、PC、PP、PA + 玻纖等多種塑件材質,同時滿足批量生產中的耐磨、抗變形、易加工需求,需結合家電類型、塑件功能及量產規模,制定科學的選型與熱處理方案。

一、材料選型核心

1 按家電類型與塑件功能分類

大型家電模具(冰箱側板、空調外殼):選用 P20、718H 預硬鋼,預硬硬度 HRC28-35,可直接加工拋光,無需二次熱處理,縮短開模周期;

小家電模具(豆漿機杯體、電飯煲上蓋):采用 S136、2316 耐腐蝕鋼,適配薄壁塑件,避免高溫注塑下型腔腐蝕;

功能部件模具(家電齒輪、電機支架):選用 H13、SKD61 熱作鋼,耐受 PA + 玻纖等增強材料磨損,使用壽命可達 50 萬模次以上;

透明塑件模具(冰箱抽屜、空調導風板):采用高純度模具鋼,確保鏡面拋光效果,表面粗糙度 Ra≤0.01μm。

2 關鍵性能適配要求

高溫工況部件(烤箱內膽、熱水器配件):模具材料需具備良好耐熱性,能承受 600℃左右高溫,抗熱疲勞開裂;

高頻量產模具:材料需兼顧硬度與韌性,避免長期開合模出現斷裂;

出口家電模具:選用無鉛、低硫環保鋼,契合歐盟 RoHS、中國 GB/T 26572 等環保標準;

超薄塑件模具(壁厚≤1.2mm):采用高強度高韌性新型鋼,搭配表面涂層技術,降低熔體流動阻力。

3 材料創新應用趨勢

復合結構設計:型腔用高強度模具鋼保證精度,模架用鋁合金減重 30% 以上,提升注塑機開合模效率;

成本適配選擇:小批量生產可選 45# 鋼表面強化處理,在滿足基礎精度的同時降低成本;

耐蝕性升級:針對含特殊添加劑的塑件,選用耐蝕性更強的模具鋼,避免型腔表面氧化起皮。

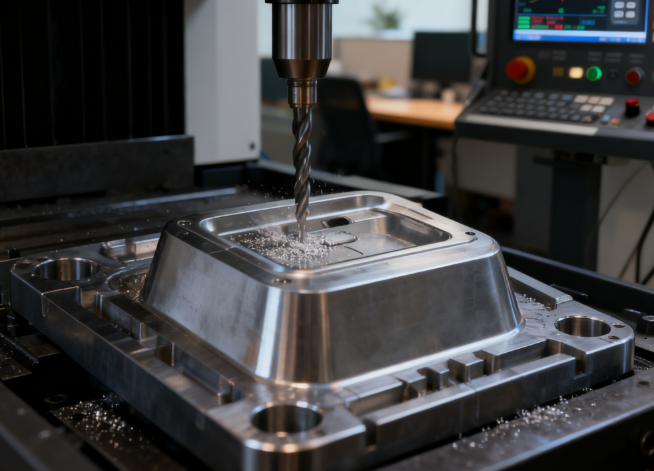

二、熱處理標準與實操

1 預處理工藝

預硬鋼(P20、718H):采用 720-760℃退火處理,保溫 2-3 小時后隨爐冷卻,確保硬度均勻,消除鍛造內應力;

未預硬鋼(H13、S136):850-900℃正火處理,保溫 1-2 小時后空冷,降低硬度以提升切削加工性;

高碳鋼:650-700℃去應力退火,保溫 3 小時,減少后續熱處理變形風險。

2 最終熱處理參數

H13 鋼(功能部件模具):950-1050℃淬火,保溫后油冷,后續進行三次回火處理,最終表面硬度可達 HRC50-55;

S136 鋼(透明塑件模具):1020-1050℃淬火后,進行 - 80℃至 - 120℃深冷處理,有效控制模具變形量;

2316 鋼(耐腐蝕模具):980-1020℃淬火后,經兩次回火處理,表面硬度控制在 HRC48-52,增強抗腐蝕性能。

3 后續處理與質控

耐磨處理:型腔表面采用氣體氮化處理,溫度 500-550℃,保溫 4-6 小時,氮化層硬度可達 HV800-1000,延長模具壽命 2-3 倍;

鏡面處理:按 “粗拋 - 精拋 - 鏡面拋” 流程,最終達到高光潔度要求,滿足透明塑件成型需求;

質量檢測:重點核查硬度均勻性、平面度誤差及表面缺陷,關鍵尺寸精度控制在微米級,確保無裂紋、麻點等問題。

三、生產場景適配要點

1 模具結構與材料匹配

復雜型腔模具(如家電控制面板):選用加工性能好的 718H,降低切削難度和刀具損耗;

深腔模具(如洗衣機內桶):采用韌性強的 H13 鋼,避免脫模時型腔崩角;

多腔模具(如家電按鈕模具):選用硬度均勻的 S136,保證各型腔塑件尺寸一致性。

2 注塑工藝協同優化

高射速注塑(薄壁塑件):模具材料需具備高剛性,避免型腔變形,可通過淬火 + 回火工藝強化;

高溫注塑(PC、PA + 玻纖):模具需經深冷處理,減少熱膨脹導致的尺寸偏差;

含玻纖塑件注塑:模具型腔進行氮化處理,提升耐磨性,抵御玻纖沖刷。

3 模具維護與壽命延長

定期拋光:針對磨損型腔,采用專業拋光材料恢復表面光潔度,避免塑件拉傷;

防銹處理:閑置模具涂防銹油,存放于干燥環境,防止銹蝕;

修復工藝:型腔局部磨損可采用氬弧焊修復,選用同材質焊絲,修復后進行局部熱處理確保硬度匹配。

四、總結

家電塑料模具定做需堅持 “材料適配塑件、熱處理匹配材料、工藝協同優化” 原則,結合家電類型、量產規模、塑件特性科學選擇模具鋼,執行標準化熱處理流程。通過材料創新應用、精準工藝控制及生產場景適配,可確保模具具備優良的成型精度、耐磨性與穩定性,既滿足家電行業精密化、批量化生產需求,又能合理控制成本、縮短生產周期,為家電產品質量提升奠定核心基礎。