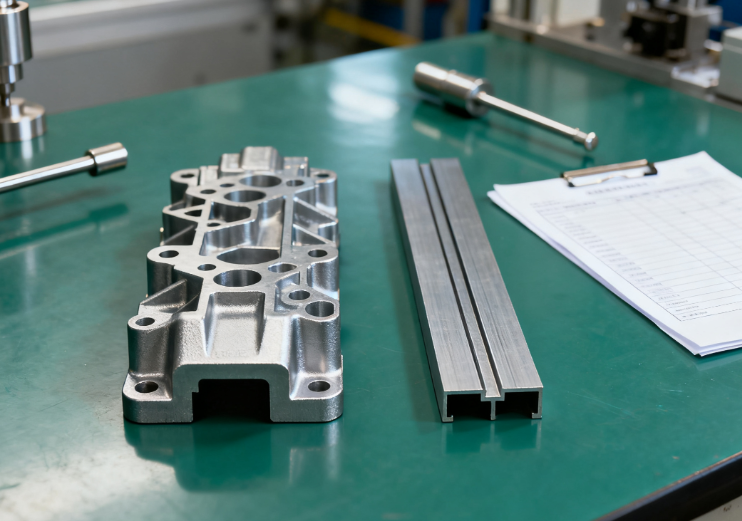

熱流道精密注塑模具 復雜零件成型的解決方案

在 3C 電子、醫療器械、汽車精密部件等行業,復雜結構零件的應用日益廣泛,其成型過程面臨型腔復雜、壁厚不均、尺寸精度要求高、量產穩定性難把控等痛點。熱流道精密注塑模憑借高效控溫、流道無廢料、填充均勻等核心優勢,成為解決復雜零件成型難題的關鍵技術方案。而樣條測試模具作為前期工藝驗證與參數優化的核心載體,能大幅降低量產風險、提升成型一致性,是熱流道精密注塑模落地應用的重要前置環節。

一、熱流道精密注塑模適配復雜零件成型的核心邏輯

1. 復雜零件成型的核心痛點解析

復雜零件普遍具備型腔結構異形、深腔薄壁并存、關鍵尺寸公差要求嚴(通常≤±0.02mm)、表面質量無瑕疵(Ra≤0.03μm)等特征。傳統冷流道注塑模在成型時,易出現熔體填充不充分、壓力損失大、熔接痕明顯、收縮變形不均等問題,且流道廢料占比達 15%-25%,不符合高效量產與成本控制需求。尤其在微型復雜零件(最小特征尺寸≤0.5mm)或多腔成型場景中,冷流道技術難以滿足各型腔的均勻填充要求。

2. 熱流道技術的核心適配優勢

熱流道系統通過對主流道、分流道及澆口的持續恒溫控制,使熔體在流道內始終保持熔融狀態,從根本上解決傳統冷流道的固有缺陷。其核心優勢體現在三方面:一是流道無廢料,材料利用率提升至 98% 以上,降低生產成本;二是熔體填充壓力損失減少 30%-40%,有效解決深腔、異形型腔的填充難題;三是控溫精度可達 ±0.5℃,確保熔體流動性穩定,提升零件尺寸一致性與表面質量。

3. 核心技術參數的匹配原則

熱流道精密注塑模的參數匹配直接決定成型效果,需遵循 “零件特性 - 模具參數 - 工藝參數” 的協同邏輯。關鍵匹配參數包括:熱流道噴嘴溫度需高于塑料熔點 15-30℃,避免熔體凝固或降解;分流板控溫溫差≤1℃,確保多腔填充均勻;澆口尺寸需根據零件壁厚與熔體流動性優化,通常為零件最小壁厚的 0.8-1.2 倍;注塑壓力需比傳統冷流道提升 10%-15%,補償型腔復雜帶來的流動阻力。

二、樣條測試模具在復雜零件成型中的關鍵作用

1. 樣條測試模具的設計核心要點

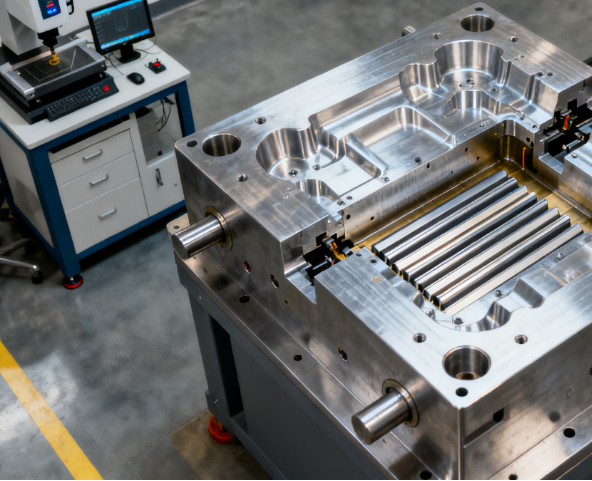

樣條測試模具作為工藝驗證的核心工具,其設計需精準復刻量產模具的關鍵特征,同時具備參數調整靈活性。模具結構采用 “標準樣條 + 模擬型腔” 復合設計,標準樣條選用 ISO 標準拉伸樣條(如 ISO 527-2 Type 1A),模擬型腔則復制復雜零件的核心異形結構、壁厚梯度等關鍵特征。模具型腔材質選用 S136 預硬鋼(硬度 HRC 48-52),確保耐磨性能與尺寸穩定性,熱流道系統配置針閥式澆口,支持獨立控溫與開關時序調節。

2. 樣條測試的核心項目與數據應用

樣條測試的核心目標是優化工藝參數、驗證模具設計合理性,關鍵測試項目與數據應用如下:

尺寸精度測試:通過三坐標測量儀檢測樣條關鍵尺寸,確保公差控制在 ±0.01mm 內,同步驗證模擬型腔對應復雜零件關鍵尺寸的成型能力,若偏差超過 0.005mm 則調整熱流道溫度或注塑壓力;

力學性能測試:測試樣條的拉伸強度、斷裂伸長率等指標,確保符合零件使用要求(如 3C 零件拉伸強度≥50MPa),避免因熔體降解或填充不足導致性能衰減;

表面質量檢測:采用表面粗糙度儀檢測樣條表面 Ra 值,結合視覺檢測無縮痕、熔接痕等缺陷,同步觀察模擬型腔成型零件的表面狀態,優化澆口位置與流道布局;

穩定性測試:連續生產 500 模樣條,統計尺寸波動范圍≤±0.003mm,確保工藝窗口穩定,為量產提供可靠參數依據。

3. 樣條測試與量產模具的聯動優化

樣條測試模具的核心價值在于為量產模具提供精準參數支撐,形成 “測試 - 優化 - 驗證” 的閉環。通過樣條測試確定最優工藝參數(如熔體溫度、注塑速度、保壓壓力、熱流道控溫曲線)后,直接移植至量產模具,并根據量產初期的零件狀態進行微調。針對復雜零件的異形結構,若樣條測試中出現填充不充分問題,可通過擴大熱流道澆口尺寸、優化分流板流道布局等方式調整,再通過樣條測試驗證優化效果,避免量產階段因模具修改導致的工期延誤。

三、復雜零件成型的熱流道系統優化方案

1. 熱流道結構的定制化設計

根據復雜零件的型腔布局與結構特征,定制化設計熱流道系統:

多腔成型場景:采用均衡式分流板設計,流道長度偏差≤5mm,確保各型腔熔體填充時間差≤0.2s,適配 16 腔及以上的高效量產需求;

深腔 / 異形零件:配置加長型針閥式噴嘴,噴嘴前端溫度比主流道高 5-10℃,避免熔體在澆口處凝固,同時優化噴嘴頭部形狀,減少與型腔的干涉;

微型復雜零件:選用微型熱流道系統,噴嘴直徑可低至 1.2mm,澆口尺寸最小達 0.3mm,搭配高精度溫度傳感器(響應時間≤0.1s),實現精準控溫。

2. 控溫系統的智能化升級

當前熱流道控溫已從傳統手動調節向智能化自適應控制發展,核心優化方向包括:

采用 PID 自適應控溫算法,根據熔體溫度反饋實時調整加熱功率,控溫精度提升至 ±0.3℃,減少環境溫度波動對成型的影響;

配置分區獨立控溫模塊,主流道、分流板、噴嘴分別設置獨立控溫單元,針對復雜零件不同區域的填充需求,實現差異化溫度控制;

增加溫度異常預警功能,當某區域溫度偏差超過 ±1℃時,系統實時報警并暫停注塑,避免因溫度失控導致零件報廢或模具損壞。

3. 流道平衡與填充模擬的協同應用

借助 CAE 注塑成型模擬技術,在模具設計階段完成流道平衡分析與填充過程仿真:

通過模擬熔體在熱流道與型腔中的流動狀態,優化分流板流道直徑與長度,確保各型腔填充壓力均勻(壓力差≤5MPa);

針對復雜零件的壁厚不均區域,模擬不同澆口位置的填充效果,確定最優澆口數量與分布,減少熔接痕數量(通常控制在 2 條以內);

結合樣條測試數據修正模擬參數,提高仿真結果與實際生產的契合度,降低模具修改成本。

四、技術趨勢與生產落地關鍵要點

1. 熱流道精密注塑模的技術發展趨勢

當前行業技術趨勢聚焦于 “精準化、智能化、環保化”:在精準化方面,熱流道零件加工精度提升至 ±0.002mm,支持更嚴苛的零件成型要求;在智能化方面,集成傳感器的熱流道系統可實時采集溫度、壓力等數據,通過工業互聯網平臺實現遠程監控與參數優化;在環保化方面,低能耗加熱元件(能耗降低 20%-30%)與可降解塑料的適配技術日益成熟,符合綠色生產需求。

2. 生產落地的核心把控要點

材料適配:根據復雜零件所用塑料(如 PC、PA66+GF、PEEK 等)的熔融溫度、流動性參數,調整熱流道控溫范圍與注塑工藝,例如 PEEK 材料的熱流道溫度需控制在 380-400℃;

模具維護:熱流道系統需定期清理流道內殘留熔體,避免積碳影響流動,加熱元件與傳感器的檢查周期不超過 1000 模次,確保性能穩定;

工藝窗口穩定:量產過程中,工藝參數波動范圍需控制在 ±5% 以內,結合樣條測試建立參數偏差應急預案,當關鍵尺寸偏差接近上限時,自動調整熱流道溫度或保壓時間。

3. 樣條測試模具的持續優化方向

樣條測試模具需跟隨零件需求與技術發展持續升級:一是增加多材質兼容設計,支持多種塑料的快速切換測試;二是集成在線檢測模塊,實現樣條尺寸與表面質量的實時檢測,提升測試效率;三是適配 CAE 模擬的參數反向迭代,通過測試數據優化模擬算法,進一步縮短模具開發周期。

綜上所述,熱流道精密注塑模的核心技術、樣條測試模具的應用的、系統優化方案及生產落地要點展開,形成了覆蓋 “設計 - 測試 - 量產” 全流程的復雜零件成型解決方案。通過熱流道技術與樣條測試的協同,可有效解決復雜零件成型的精度、穩定性與效率難題,契合當前行業對精密制造的核心需求。