PVC 材料注塑模具加工常見分解現象預防

PVC 作為工業領域常用的熱塑性塑料,因成本低、成型性好廣泛應用于管材、管件、型材等制品,但它存在熱穩定性差的固有特性 —— 成型溫度區間(160-200℃)與分解溫度接近,在注塑模具加工中稍不控制就會出現分解。這種分解不僅導致制品表面發黃、出現焦斑,還會產生 HCl 氣體腐蝕模具型腔,嚴重時甚至造成批量報廢。樣條測試模具作為提前預判分解風險的核心工裝,能在量產前驗證材料適配性與模具性能,是預防此類問題的關鍵環節,以下結合實際生產場景展開具體解析。

一、樣條測試模具的核心作用與實操要點

(一)核心功能定位

樣條測試模具主要用于 PVC 材料的熱穩定性與成型適配性檢測,遵循 GB/T 1040 等行業標準,通過制備拉伸、沖擊等標準樣條,直觀反映材料在模具內的成型狀態。與直接量產相比,它能提前暴露分解隱患 —— 比如材料配方是否合理、模具排氣是否充足,避免后期調整模具或更換原料帶來的成本浪費,是中小批量 PVC 制品生產前的必要環節。

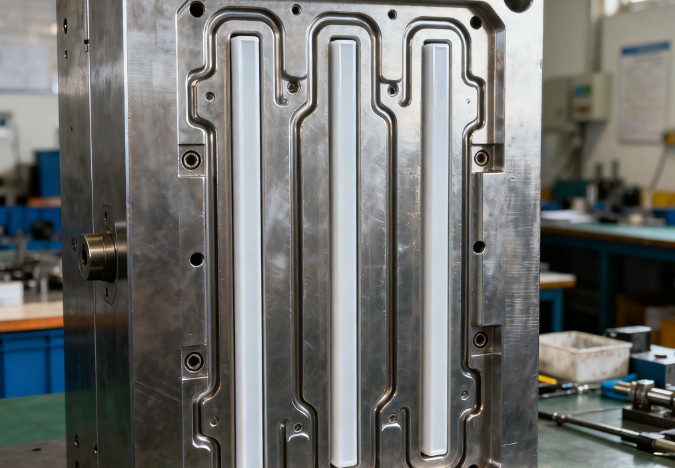

(二)關鍵結構設計

模仁材料選擇:考慮到 PVC 分解產生的酸性氣體易腐蝕模具,樣條測試模具的模仁優先選用兩種材質 —— 手動測試模具常用 Cr12MoV 合金工具鋼,經淬火處理后表面硬度達 HRC 58-62;自動頂出型模具則用 S136 不銹鋼,深冷處理后硬度更高,且表面粗糙度需控制在 Ra≤0.2μm,減少物料粘模導致的局部滯留。

排氣與流道設計:排氣槽是預防分解的關鍵結構,深度通常設為 0.03-0.05mm、寬度 6mm,同時在澆口處設置冷料井,避免未充分塑化的冷料進入型腔形成熱點。流道采用圓形截面,直徑不小于 6mm,防止熔體在流道內停留時間過長引發過熱。

頂出系統配置:自動頂出模具的頂桿采用液壓驅動,頂出速度可在 5-50mm/s 之間調節,且設置 0.5-2s 的頂出延遲,確保樣條脫出時無損傷,能準確反映成型后的表面狀態(如是否有細微焦斑)。

(三)分解預警測試方法

測試時需模擬實際量產工藝參數:料筒溫度按 “進料段 140-160℃、前段 170-190℃” 設置,模具溫度控制在 30-60℃,螺桿轉速 50-80rpm。通過觀察樣條外觀判斷分解風險 —— 若樣條距澆口 30mm 處出現淺褐色條紋,多為注射速度過快導致剪切過熱;若表面有不規則氣泡或微小焦點,則可能是模具排氣不良,需及時清理排氣槽或調整工藝。

二、PVC 注塑模具分解現象的主要成因

(一)材料與配方問題

熱穩定劑不足:熱穩定劑是抑制 PVC 分解的核心成分,若添加量低于標準配比(通常 2-5 份),或使用低質量穩定劑,會大幅降低材料熱穩定性。比如在加工厚壁 PVC 制品時,內部積熱難散,不足量的穩定劑無法中和分解產生的 HCl,很快會出現焦斑。

原料純度不達標:PVC 樹脂中雜質含量過高,或回收料摻混比例超過 20%,會破壞熱穩定體系。此外,原料含水率若超過 0.05%,加熱時產生的水蒸氣與熔體混合,會在型腔形成局部高溫,誘發分解。

潤滑劑失衡:內潤滑劑不足會增加熔體與模壁的摩擦,產生額外熱量;外潤滑劑過量則可能析出在型腔表面,形成局部熱點,兩者失衡均會提升分解概率。

(二)模具設計與維護缺陷

排氣系統失效:排氣槽堵塞是生產中常見問題 —— 長期使用后,PVC 分解產生的碳化物會附著在排氣槽內,若未定期清理,會導致排氣效率下降 50% 以上,型腔氣體無法排出,熔體包裹氣體產生局部高溫。

型腔表面異常:模具表面若有劃痕或粗糙度超標(Ra>0.4μm),會阻礙熔體流動,形成滯留區;未鍍硬鉻的普通鋼材型腔,長期接觸 HCl 氣體會出現腐蝕凹陷,進一步加劇物料堆積,形成惡性循環。

冷卻系統不合理:冷卻水路間距過大或堵塞,會導致模溫波動超過 ±5℃,熔體冷卻緩慢、停留時間延長,尤其厚壁制品的核心區域,易因散熱不良引發分解。

(三)工藝參數設置不當

溫度控制超標:噴嘴溫度超過 190℃或料筒前段溫度高于 200℃,會直接突破 PVC 的熱穩定閾值;若螺桿與料筒存在偏心,運轉時產生的摩擦熱會使局部溫度驟升,即使整體溫度正常,也可能出現局部分解。

停留時間過長:當實際注射量低于機筒理論注射量的 20% 時,物料在機筒內的滯留時間易超過 5 分鐘,在高溫環境下會快速降解,形成焦料隨熔體進入型腔。

剪切應力過大:螺桿轉速超過 80rpm 或背壓高于 8MPa,會產生過度剪切熱,破壞熱穩定體系,表現為樣條表面出現放射狀焦紋,且這種分解多伴隨熔體流動性下降。

三、分解現象的系統性預防策略

(一)原料與配方管控

優化穩定體系:根據制品厚度調整熱穩定劑用量 —— 厚壁制品(壁厚>5mm)可適當增加 1-2 份穩定劑,優先選用鈣鋅復合穩定劑(環保且熱穩定效果持久),避免使用易析出的低質量鉛鹽穩定劑。

嚴控原料純度:采購 PVC 樹脂時優先選擇雜質含量<0.1% 的一級料,回收料摻混比例不超過 20%,且使用前需經干燥處理(含水率控制在 0.05% 以下),防止加熱時產生水蒸氣。

平衡潤滑劑配比:內潤滑劑(如硬脂酸)與外潤滑劑(如石蠟)的比例按 1:1.2 調配,避免單一潤滑劑過量,可通過樣條測試驗證 —— 若樣條表面光滑無析出,且脫模順暢,說明配比合理。

(二)模具維護與優化

定期清理與檢查:每周對模具進行一次全面維護 —— 清理排氣槽內的碳化物(可用細銅絲刷疏通),檢查型腔表面是否有腐蝕或劃痕,若發現輕微腐蝕,及時用細砂紙拋光至 Ra≤0.2μm;每季度對冷卻水路進行疏通,確保水流順暢。

針對性優化結構:若樣條測試頻繁出現排氣不良,可在型腔末端增加 1-2 條輔助排氣槽(深度 0.03mm);針對易滯留的區域(如樣條的拐角處),適當擴大流道直徑,減少熔體停留時間。

做好防腐處理:新模具投入使用前,對型腔表面進行硬鉻鍍層處理(厚度 5-10μm),增強抗腐蝕能力;長期停用的模具,需在型腔表面涂抹防銹油,避免環境濕度大導致的氧化。

(三)工藝參數優化

精準控制溫度:以樣條測試結果為依據調整溫度 —— 若樣條出現焦斑,先將料筒前段溫度降低 5-10℃,噴嘴溫度控制在 180-190℃,避免空射(空射會使噴嘴處物料長期高溫)。

控制停留與剪切:根據制品重量選擇適配的注塑機(實際注射量不低于機筒理論注射量的 30%),減少物料滯留;螺桿轉速設定在 50-80rpm,背壓控制在 3-5MPa,通過樣條外觀判斷 —— 若表面無焦紋、色澤均勻,說明剪切應力適中。

優化冷卻條件:冷卻水溫控制在 25-35℃,厚壁制品可適當延長冷卻時間(每增加 1mm 壁厚,冷卻時間增加 2-3s),避免因冷卻不足導致制品內部過熱,間接減少分解風險。

四、總結

PVC 材料注塑模具加工中的分解現象,本質是 “材料熱穩定性”“模具結構”“工藝參數” 三者不匹配的結果。樣條測試模具作為前期驗證的核心工具,能有效縮短問題排查周期,減少量產損失。實際生產中,需結合原料特性優化配方、定期維護模具、精準控制工藝,才能從根本上預防分解。隨著環保型 PVC 材料(如無鉛穩定劑配方)的推廣,后續還需通過樣條測試不斷調整模具與工藝,適應新材料的特性,確保生產穩定與制品質量。