耐磨樣片試驗模具 疲勞樣片試驗模具 硬度樣片試驗模具

樣片試驗模具是材料性能檢測體系的核心裝備,直接決定了耐磨、疲勞、硬度等關鍵指標數據的準確性與可靠性,在汽車制造、航空航天、機械裝備、電子信息等工業領域中,承擔著材料篩選、工藝優化、產品質量管控的關鍵作用。無論是金屬材料的服役壽命評估,還是高分子材料的性能驗證,三種專用模具都通過模擬實際工況,為生產決策提供了不可替代的技術支撐,其設計合理性、制造精度與技術適配性,直接影響終端產品的安全性能與市場競爭力。

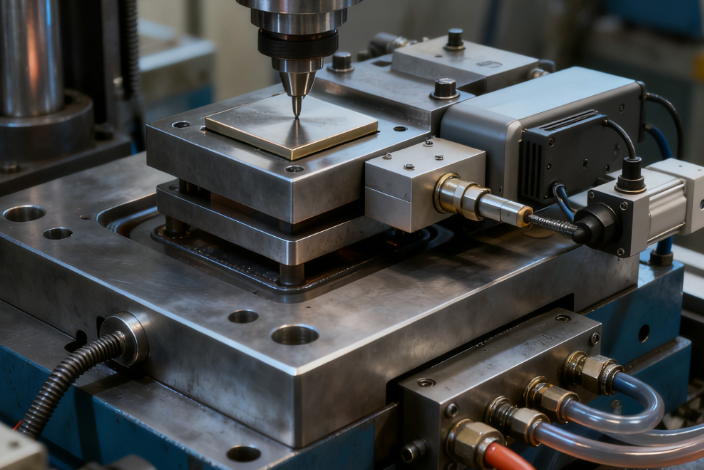

一、耐磨樣片試驗模具

1 設計原理耐磨樣片試驗模具的核心原理是通過模擬材料在實際應用中的摩擦磨損環境,對樣片施加可控的壓力、溫度與相對運動,以測定材料的磨損量、摩擦系數等關鍵參數。試驗過程中,模具需精準復現干摩擦、油潤滑或粉塵介質等典型工況,加載壓力通常控制在 0.5-5MPa,滑動速度范圍為 0.1-2m/s,通過持續摩擦測試反映材料的耐磨極限,為高磨損部件的材料選型提供數據依據。

2 結構特點模具主體采用模塊化設計,由上下模座、摩擦副、定位機構及加熱冷卻系統組成。上模座通過導向柱與下模座精準配合,定位精度可達 ±0.005mm,確保樣片在測試過程中不發生偏移;摩擦副采用可拆卸結構,便于根據測試需求更換不同材質的摩擦面;加熱冷卻系統可實現室溫至 300℃的精準控溫,控溫精度 ±2℃,滿足不同溫度環境下的耐磨測試需求;模具還配備了磨損量采集接口,可與激光測厚儀等設備聯動,實時獲取樣片磨損數據。

3 材料選擇模具本體材料需具備高強度、高硬度與良好的穩定性,常用材質包括 Cr12MoV 合金鋼、SKD11 工具鋼等,經淬火回火處理后硬度可達 HRC58-62,確保模具在長期摩擦測試中不易變形磨損;摩擦副材料則根據測試場景選擇,常見的有硬質合金(WC-Co)、氮化硅陶瓷等,其硬度不低于 HRC65,耐磨性優于普通鋼材 3-5 倍,可精準模擬實際工況中的摩擦介質特性。

4 技術趨勢當前耐磨樣片試驗模具正朝著自動化與智能化方向發展,集成了伺服控制系統的模具可實現加載壓力、滑動速度的閉環調節,調節精度提升至 ±0.01MPa;部分高端模具搭載了機器視覺檢測模塊,能夠自動識別樣片磨損區域并計算磨損面積;同時,輕量化設計成為趨勢,采用高強度鋁合金與碳纖維復合材料的模具,重量減輕 20-30%,且不影響結構剛性,適配實驗室與生產線的快速切換測試需求。

二、疲勞樣片試驗模具

1 工作機制疲勞樣片試驗模具通過對樣片施加周期性的拉壓、彎曲或扭轉載荷,模擬材料在長期交變應力作用下的失效過程,以測定材料的疲勞強度、疲勞壽命等關鍵指標。試驗加載頻率通常為 10-50Hz,應力幅值控制在 100-800MPa,循環次數可達 10^7 次以上,通過監測樣片在不同循環次數下的應力應變變化,繪制疲勞曲線,為承受交變載荷的部件(如彈簧、傳動軸、機翼結構件)提供壽命預測依據。

2 關鍵部件核心部件包括加載裝置、力傳感器、導向機構與控制系統。加載裝置采用伺服電機驅動滾珠絲杠,實現精準的往復運動,加載力誤差≤0.5%;力傳感器采用高精度應變片式結構,測量范圍 0-100kN,響應時間<5ms,可實時采集加載力數據;導向機構采用直線軸承與導向軸配合,重復定位精度 ±0.01mm,避免加載過程中產生附加彎矩;控制系統集成了數據采集與分析模塊,能夠自動記錄載荷循環次數與樣片變形數據,當樣片發生疲勞斷裂時自動停機并保存測試數據。

3 精度保障模具精度主要通過結構優化與工藝控制實現:模具整體采用對稱式設計,減少加載過程中的應力集中,確保樣片受力均勻;關鍵配合面采用磨削加工,表面粗糙度 Ra≤0.8μm,降低摩擦阻力對測試結果的影響;加載系統配備了載荷補償機制,可自動抵消模具自身重量與摩擦力帶來的誤差;此外,模具需定期進行精度校準,校準周期不超過 6 個月,確保測試數據的一致性與可靠性。

4 技術革新數字化技術的深度應用推動疲勞樣片試驗模具升級,采用物聯網技術的模具可實現測試數據的遠程傳輸與云端存儲,方便多場景數據共享;智能監測系統能夠實時監測模具運行狀態,當出現載荷波動、溫度異常等情況時自動發出預警;部分模具還集成了疲勞裂紋在線檢測功能,通過超聲波探傷技術捕捉樣片早期裂紋信號,為材料疲勞失效機理研究提供更精準的數據支持;同時,模塊化加載頭設計使模具可快速切換拉壓、彎曲等測試模式,適配不同類型樣片的測試需求。

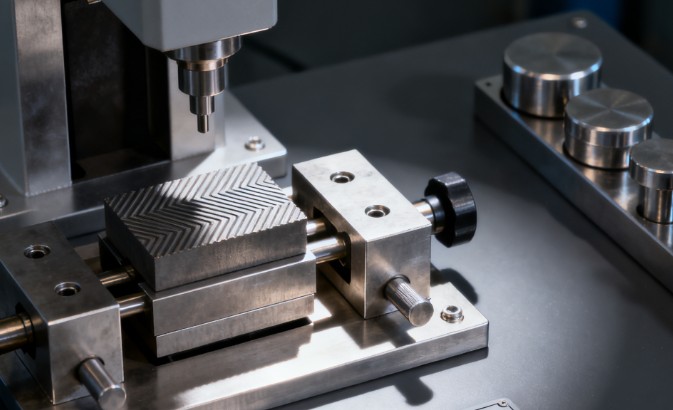

三、硬度樣片試驗模具

1 測試原理硬度樣片試驗模具基于壓入法原理,通過對樣片表面施加規定的壓力,使壓頭壓入樣片并保持一定時間,隨后測量壓痕的深度或直徑,以此評定材料的硬度值。根據測試標準不同,加載力范圍差異較大,洛氏硬度測試加載力為 60-150kgf,布氏硬度為 3000kgf(針對鋼材),維氏硬度為 1-120kgf;壓頭停留時間通常為 10-30 秒,確保壓痕形成穩定,測試結果準確反映材料的表層硬度特性。

2 模具類型常見類型包括洛氏硬度、布氏硬度與維氏硬度試驗模具。洛氏硬度模具采用金剛石圓錐(頂角 120°)或硬質合金球(直徑 1.588mm)作為壓頭,適用于淬火鋼、硬質合金等高強度材料測試,測試效率高,壓痕小,不影響樣片后續使用;布氏硬度模具采用硬質合金球(直徑 10mm)作為壓頭,適用于有色金屬、退火鋼等軟質材料測試,壓痕面積大,測試結果代表性強;維氏硬度模具采用正四棱錐金剛石壓頭(頂角 136°),適用于薄片材料、精密零件及表面處理層測試,測量范圍廣,精度可達 ±0.5HV。

3 精度控制模具精度控制核心在于壓頭與加載系統:壓頭尺寸精度需控制在 ±0.002mm,金剛石壓頭的頂角誤差不超過 ±0.5°,確保壓痕形狀標準;加載系統采用砝碼加載或伺服電機加載,加載力誤差≤±1%,避免載荷波動影響測試結果;工作臺平面度要求≤0.003mm/m,確保樣片測試面與壓頭垂直;此外,模具需配備溫度補償功能,在 15-25℃環境下自動修正溫度對硬度值的影響,保障測試數據的準確性。

4 技術突破新型材料與制造工藝推動硬度樣片試驗模具性能提升,采用納米涂層技術的壓頭,表面硬度提升至 HV20000 以上,使用壽命延長 30%;一體化設計的模具減少了裝配間隙,測試重復性誤差降低至 ±0.3HV;自動化模具實現了樣片自動定位、自動加載、自動測量與數據輸出的全流程無人化操作,測試效率提升 50% 以上;同時,微型化模具的研發取得突破,可適配尺寸小于 5mm 的微型樣片測試,滿足電子元件、精密機械等領域的微小零件硬度檢測需求。

四、實際應用與案例分析

1 不同行業應用在汽車制造領域,耐磨樣片試驗模具用于發動機活塞環、剎車片等部件的材料耐磨測試,確保零部件在整車使用壽命內滿足磨損要求;疲勞樣片試驗模具廣泛應用于汽車彈簧、傳動軸的疲勞壽命測試,避免因疲勞失效引發安全事故;硬度樣片試驗模具則用于車身鋼板、齒輪等部件的熱處理質量檢測,保障材料硬度符合設計標準。在航空航天領域,三種模具共同為鈦合金、復合材料等關鍵材料的性能驗證提供支撐,如飛機機翼結構件的疲勞測試、發動機葉片的耐磨測試等,直接關系到飛行安全。在電子信息領域,微型硬度模具用于芯片封裝材料、電路板基材的硬度檢測,耐磨模具則為手機外殼、鍵盤等部件的耐磨性能驗證提供技術保障。

2 案例分析某汽車零部件企業在優化發動機氣門彈簧設計時,采用疲勞樣片試驗模具對新型彈簧鋼樣片進行測試,通過調整熱處理工藝,將樣片疲勞壽命從 10^6 次提升至 1.5×10^6 次,對應的成品彈簧在整車路試中使用壽命延長 50%,有效降低了售后故障發生率。某機械制造企業在生產齒輪時,使用硬度樣片試驗模具對熱處理后的齒輪樣片進行 100% 抽檢,將硬度不合格率從 3% 控制在 0.5% 以下,顯著提升了產品質量穩定性。某新材料公司研發高分子耐磨材料時,通過耐磨樣片試驗模具模擬實際工況測試,優化材料配方后,磨損量降低 40%,成功應用于礦山機械的襯板部件,替代傳統鋼材降低了生產成本。

五、總結

1 技術要點回顧耐磨、疲勞、硬度樣片試驗模具作為材料性能檢測的核心裝備,其設計與制造質量直接決定測試數據的可靠性。耐磨模具聚焦摩擦環境模擬與磨損數據精準采集,核心在于摩擦副設計與溫度壓力控制;疲勞模具強調交變載荷的穩定性與循環次數的精準記錄,關鍵在于加載系統精度與導向機構可靠性;硬度模具則以壓頭精度與加載力控制為核心,確保壓痕測量的準確性。三種模具均需采用高強度耐磨材料制造,通過模塊化設計提升適配性,滿足不同行業的測試需求。

2 未來發展方向隨著智能制造與新材料技術的發展,樣片試驗模具將呈現三大趨勢:一是智能化深度升級,集成 AI 算法的模具可自動識別樣片類型、優化測試參數,實現測試過程的自主決策;二是綠色化設計,采用環保材料與節能驅動系統,降低模具運行能耗,減少廢棄物排放;三是多功能集成,未來模具將實現耐磨 - 疲勞、硬度 - 耐磨等多性能聯合測試,減少樣片消耗與測試時間;同時,針對微納材料、生物材料等新型材料的專用模具研發將加速,為新興領域的材料性能檢測提供技術支撐,推動工業生產向高質量、高精度方向發展。