注塑樣片試驗模具 沖壓樣片試驗模具 壓鑄樣片試驗模具

樣片試驗模具是材料性能檢測、產品工藝驗證的核心工裝,其結構合理性、精度控制水平直接影響試驗數據的可靠性與生產轉化效率。注塑、沖壓、壓鑄三類樣片試驗模具因成型原理差異,在設計邏輯、工藝適配、核心參數控制等方面呈現顯著特性,同時需契合當前輕量化、高精度、高效化的行業技術趨勢。以下從三類模具的核心技術要點、工藝適配要求及應用優化方向展開詳細說明。

一、注塑樣片試驗模具

注塑樣片試驗模具基于熔體充模、保壓冷卻的成型原理,主要用于塑料、復合材料等材料的拉伸、彎曲、沖擊等力學性能測試樣片制備,核心要求是樣片尺寸精度高、內部缺陷少、性能均一性好。

1、核心結構設計

模具型腔采用整體式或組合式結構,型腔表面粗糙度控制在 Ra0.2-0.4μm,確保樣片表面光滑無毛刺,避免影響力學測試結果。主流腔數設計為 1-4 腔,兼顧測試效率與樣片一致性,多腔模具需保證流道平衡,各型腔進料口尺寸偏差不超過 0.02mm。導向機構采用導柱導套組合,配合間隙控制在 0.005-0.01mm,確保合模精度;頂出機構優先采用頂針式或頂板式,頂出速度均勻,避免樣片變形,頂出間隙不大于 0.015mm。

2、關鍵工藝參數適配

模具溫度控制精度為 ±1℃,根據樣片材料特性設計溫控區域,如結晶型塑料需設置較高型腔溫度(80-120℃),非結晶型塑料型腔溫度控制在 40-80℃。澆注系統采用潛伏式或側澆口設計,澆口尺寸根據樣片厚度調整,通常為樣片厚度的 1/3-1/2,以減少澆口痕跡對測試的影響。模具排氣槽深度控制在 0.01-0.02mm,寬度 5-10mm,確保型腔內氣體充分排出,避免樣片產生氣泡、缺料等缺陷。

3、技術趨勢與優化

當前注塑樣片試驗模具正朝著模塊化、智能化方向發展,采用標準化模架與可更換型腔設計,實現不同規格樣片的快速切換,切換時間縮短至 30 分鐘以內。融入溫度、壓力傳感器實時監測系統,精準控制充模過程中的熔體壓力(波動范圍 ±5bar)與型腔溫度,提升樣片性能穩定性。同時,采用耐磨耐腐蝕模具鋼(如 S136、H13),經氮化處理后表面硬度達 HRC58-62,模具使用壽命延長至 50 萬模次以上。

二、沖壓樣片試驗模具

沖壓樣片試驗模具通過沖裁、彎曲、拉伸等冷加工工藝,制備金屬材料(鋼板、鋁板、銅帶等)的標準測試樣片,核心要求是樣片邊緣平整、尺寸精度高、無加工硬化過度現象。

1、核心結構設計

模具采用剛性模架,模架變形量控制在 0.01mm 以內,確保沖壓過程中上下模精準對中。凸模與凹模間隙根據材料厚度與力學性能調整,一般為材料厚度的 5%-10%,沖裁軟質材料(如鋁、銅)時間隙取較小值,沖裁硬質材料(如高強度鋼)時間隙取較大值。定位機構采用導料銷與側壓裝置組合,定位精度達 ±0.02mm,保證樣片尺寸一致性。卸料機構采用彈性卸料板,卸料力均勻,避免樣片表面劃傷。

2、關鍵工藝參數適配

沖壓速度根據材料特性與樣片形狀調整,常規范圍為 10-50 次 / 分鐘,對于厚度小于 1mm 的薄材,沖壓速度可提升至 80 次 / 分鐘,確保材料快速分離,減少邊緣毛刺(毛刺高度不超過 0.03mm)。凸模與凹模刃口采用圓弧過渡設計,圓角半徑 0.1-0.3mm,避免刃口崩損與樣片邊緣撕裂。模具導向精度控制在 0.003-0.005mm,通過導柱導套的精密配合,保證沖壓過程中上下模無偏移。

3、技術趨勢與優化

輕量化與高強度材料的應用推動沖壓樣片試驗模具向高精度、耐磨損方向發展,采用涂層技術(如 TiN、DLC 涂層)處理凸凹模表面,表面硬度提升至 HV2000 以上,耐磨性提高 3-5 倍。引入數字孿生技術,通過仿真模擬沖壓過程中的應力分布,優化模具結構設計,減少樣片加工硬化區域(硬化層深度控制在 0.1mm 以內)。同時,開發多功能一體化模具,集成沖裁、彎曲、拉伸等多種工序,實現復雜形狀測試樣片的一次成型,生產效率提升 40% 以上。

三、壓鑄樣片試驗模具

壓鑄樣片試驗模具利用高壓高速將熔融金屬(鋁合金、鋅合金、鎂合金等)注入型腔,制備金屬材料的力學性能測試樣片,核心要求是樣片組織致密、無氣孔、縮孔等缺陷,尺寸精度滿足測試標準。

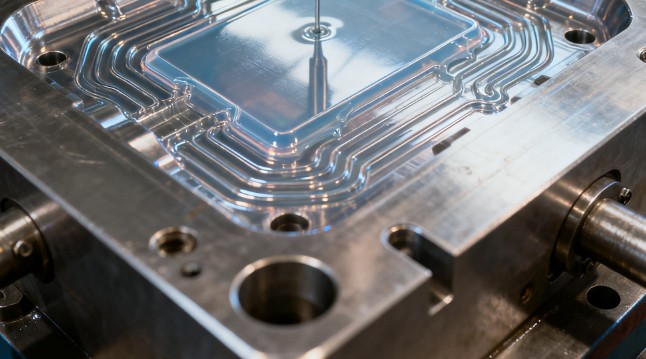

1、核心結構設計

模具采用熱作模具鋼(如 H13、SKD61)制造型腔,經淬火回火處理后硬度達 HRC48-52,型腔表面采用拋光處理,粗糙度 Ra0.4-0.8μm。型腔設計采用圓角過渡(圓角半徑≥2mm),避免應力集中導致的模具開裂與樣片缺陷。澆注系統采用直澆道 + 橫澆道 + 內澆口的組合設計,內澆口速度控制在 15-50m/s,根據合金材料特性調整,鋁合金壓鑄內澆口速度取 20-35m/s,鎂合金壓鑄取 30-50m/s。冷卻系統采用循環水路設計,水溫控制在 20-40℃,冷卻時間根據樣片厚度調整,一般為 10-30 秒,確保樣片快速凝固成型。

2、關鍵工藝參數適配

模具鎖模力根據樣片投影面積與合金壓力計算,通常為 250-400MPa,確保壓鑄過程中模具無脹模現象。合金澆注溫度根據材料種類調整,鋁合金為 650-720℃,鋅合金為 410-450℃,鎂合金為 620-680℃,溫度波動范圍控制在 ±10℃,避免溫度過高導致樣片氧化,溫度過低造成充型不足。排氣系統采用排氣槽與排氣針組合設計,排氣槽深度 0.05-0.1mm,寬度 8-15mm,確保型腔內氣體與雜質充分排出,樣片氣孔率控制在 1% 以下。

3、技術趨勢與優化

當前壓鑄樣片試驗模具聚焦高效化、綠色化發展,采用真空壓鑄技術,將型腔內真空度控制在 5-20kPa,顯著降低樣片氣孔缺陷,力學性能提升 15%-20%。融入智能溫控系統與模溫機聯動,精準控制型腔各區域溫度差異(不超過 5℃),保證樣片組織均勻性。同時,采用 3D 打印技術制造模具型腔鑲件,縮短模具開發周期 30% 以上,且能實現復雜流道設計,優化金屬液充型路徑,進一步提升樣片質量。