啞鈴型橡膠測試模具 環(huán)形橡膠測試模具 平板型橡膠測試模具 鴻仁模具

在橡膠制品生產(chǎn)全流程中,測試模具是驗證材料力學性能、老化特性及可靠性的核心工裝,其中直角型、圓弧型、標準型模具與啞鈴型、環(huán)形、平板型橡膠測試模具共同構(gòu)成了覆蓋主流測試需求的工裝體系,直接影響檢測數(shù)據(jù)的準確性與產(chǎn)品質(zhì)量的穩(wěn)定性。

一、核心橡膠測試模具技術(shù)特性

1. 啞鈴型橡膠測試模具

(1)結(jié)構(gòu)設(shè)計特點

啞鈴型模具核心用于制備拉伸性能測試試樣,模腔采用 “夾持端 - 過渡段 - 有效測試段” 三段式結(jié)構(gòu):夾持端設(shè)計為楔形(傾角 15°±1°),避免試樣拉伸時打滑;過渡段采用圓弧過渡(半徑 R5mm±0.5mm),減少應(yīng)力集中導(dǎo)致的試樣斷裂偏差;有效測試段為等截面矩形,確保拉力均勻作用于材料。模具整體采用分體式設(shè)計,上下模合模間隙控制在 0.03mm 以內(nèi),防止膠料溢出影響試樣完整性。

(2)核心技術(shù)參數(shù)

適配標準:符合 GB/T 528-2009(等同 ISO 37:2011),主流規(guī)格為 A 型啞鈴

試樣尺寸:總長 115mm±0.5mm,有效段長度 25mm±0.5mm、寬度 6mm±0.2mm、厚度 2mm±0.2mm

模具材質(zhì):Cr12MoV 模具鋼,熱處理硬度 HRC58-62,表面鍍鉻層厚度 5-8μm(提升耐磨性)

加工精度:模腔尺寸公差 IT7 級,表面粗糙度 Ra≤0.4μm

(3)生產(chǎn)應(yīng)用場景

主要用于橡膠硫化膠的拉伸強度、斷裂伸長率、定伸應(yīng)力等力學性能測試,典型應(yīng)用場景包括:汽車橡膠密封條的拉伸性能驗證、電線電纜絕緣橡膠的抗斷裂性能檢測、醫(yī)用橡膠制品(如輸液管)的力學可靠性評估。生產(chǎn)中需與平板硫化機配套使用,控制模壓溫度(150℃±2℃)與壓力(10-15MPa),確保試樣成型一致性。

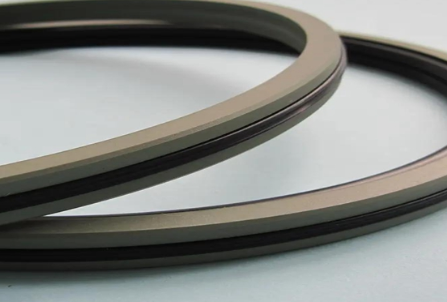

2. 環(huán)形橡膠測試模具

(1)結(jié)構(gòu)設(shè)計特點

環(huán)形模具針對橡膠臭氧老化、壓縮疲勞等環(huán)形試樣測試需求設(shè)計,模腔為同心圓環(huán)結(jié)構(gòu),采用整體式模具框架(避免分體式合模導(dǎo)致的同心度偏差),內(nèi)置定位銷確保上下模精準對齊。模具進料口設(shè)計為圓周均布式(3-4 個),減少膠料流動不均導(dǎo)致的試樣密度差異;模腔內(nèi)壁開設(shè)微排氣槽(寬度 0.1mm、深度 0.05mm),排出硫化過程中產(chǎn)生的氣體,避免試樣出現(xiàn)氣泡缺陷。

(2)核心技術(shù)參數(shù)

適配標準:符合 GB/T 1690-2010(等同 ISO 188:2011)、GB/T 2951.21-2008

試樣尺寸:常用規(guī)格為內(nèi)徑 17.8mm±0.2mm、截面直徑 2.5mm±0.1mm,或內(nèi)徑 30mm±0.3mm、截面直徑 5mm±0.2mm

同心度精度:模腔內(nèi)外圓同心度≤0.02mm,確保老化測試時應(yīng)力均勻

冷卻系統(tǒng):內(nèi)置螺旋式冷卻水路,冷卻時間≤10min(提升生產(chǎn)效率)

(3)生產(chǎn)應(yīng)用場景

核心用于橡膠臭氧老化測試(評估材料在臭氧環(huán)境下的抗龜裂性能)、動態(tài)壓縮疲勞測試(模擬密封件長期使用后的彈性衰減),典型應(yīng)用于:輪胎側(cè)膠的抗臭氧老化檢測、密封圈的疲勞壽命評估、高壓橡膠軟管的耐環(huán)境性能驗證。生產(chǎn)中需配合臭氧老化試驗箱、疲勞試驗機使用,試樣需經(jīng) 24h 室溫停放后再進行測試,減少成型應(yīng)力對數(shù)據(jù)的影響。

3. 平板型橡膠測試模具

(1)結(jié)構(gòu)設(shè)計特點

平板型模具用于制備壓縮永久變形、硬度測試等平板狀試樣,模腔為圓形或方形(根據(jù)測試標準選擇),采用開放式模架設(shè)計(便于試樣取出),模腔底部設(shè)置定位凸臺(確保試樣厚度均勻)。模具采用多腔設(shè)計(常見 1-4 腔),提升單次生產(chǎn)效率;上下模接觸面采用鏡面拋光處理,減少膠料粘連,同時確保試樣表面平整度(避免影響硬度測試精度)。

(2)核心技術(shù)參數(shù)

適配標準:符合 GB/T 7759-2015(壓縮永久變形)、GB/T 531.1-2008(硬度測試)

試樣尺寸:圓形試樣直徑 29mm±0.5mm、厚度 25mm±0.5mm;方形試樣邊長 50mm±1mm、厚度 6mm±0.3mm

平行度精度:上下模工作面平行度≤0.01mm/100mm,確保壓縮應(yīng)力均勻

材質(zhì)要求:模腔表面經(jīng)氮化處理(硬度 HV800 以上),提升抗黏連性與耐磨性

(3)生產(chǎn)應(yīng)用場景

主要用于橡膠壓縮永久變形測試(評估材料長期受壓后的彈性恢復(fù)能力)、邵氏硬度測試(快速判斷橡膠硬度等級),典型應(yīng)用場景包括:減震橡膠墊的壓縮性能檢測、密封件的長期密封可靠性評估、橡膠鞋底的硬度與彈性驗證。生產(chǎn)中需嚴格控制硫化時間(根據(jù)膠料配方調(diào)整,通常 10-30min),避免試樣過硫或欠硫?qū)е碌男阅芷睢?/p>

二、橡膠測試模具技術(shù)發(fā)展趨勢

1. 智能化集成

當前模具技術(shù)逐步向 “工裝 - 檢測” 一體化方向發(fā)展,部分高端模具已集成溫度傳感器、壓力傳感器(精度 ±0.1MPa),可實時采集模壓過程中的溫度、壓力數(shù)據(jù),并與硫化機、測試設(shè)備聯(lián)動,實現(xiàn)試樣成型 - 檢測的自動化閉環(huán)控制。例如,啞鈴型模具可通過傳感器反饋調(diào)整夾持端壓力,避免試樣拉伸時出現(xiàn) “假斷裂”(非有效段斷裂),提升數(shù)據(jù)重復(fù)性。

2. 標準化與模塊化

隨著國際標準協(xié)調(diào)(如 GB 與 ISO、ASTM 標準對接),模具設(shè)計逐步實現(xiàn) “核心模塊通用化”:如環(huán)形模具的截面尺寸模塊可根據(jù)需求快速更換(無需更換整體模具),平板型模具的模腔數(shù)量模塊可靈活組合(1-4 腔切換),降低企業(yè)工裝成本。同時,模具精度標注進一步細化,如模腔尺寸公差已從 IT8 級提升至 IT7 級,確保不同實驗室檢測數(shù)據(jù)的一致性。

3. 綠色化改進

模具材料與加工工藝更注重環(huán)保:材質(zhì)上,采用可回收模具鋼(如再生 Cr12MoV),減少資源消耗;加工上,推廣激光雕刻(替代傳統(tǒng)切削),降低廢屑產(chǎn)生;使用上,開發(fā)防黏連涂層(如陶瓷涂層),減少脫模劑使用(傳統(tǒng)脫模劑含揮發(fā)性有機物)。此外,模具壽命延長至 5 萬次以上(傳統(tǒng)模具 3 萬次),減少工裝更換頻率,降低固廢產(chǎn)生。

總結(jié)

啞鈴型、環(huán)形、平板型橡膠測試模具作為橡膠性能檢測的核心工裝,其結(jié)構(gòu)設(shè)計、加工精度與應(yīng)用適配性直接決定了檢測數(shù)據(jù)的可靠性與生產(chǎn)效率。當前,隨著橡膠工業(yè)向高端化(如特種橡膠)、精細化(如微尺寸密封件)發(fā)展,模具技術(shù)需進一步向智能化(數(shù)據(jù)聯(lián)動)、標準化(模塊通用)、綠色化(環(huán)保低耗)升級,以滿足下游行業(yè)對材料性能的更高要求。未來,三類模具將更緊密地與測試設(shè)備、生產(chǎn)管理系統(tǒng)融合,成為橡膠行業(yè)質(zhì)量管控體系中不可或缺的關(guān)鍵環(huán)節(jié)。