橡膠性能測試模具 橡膠試樣制備模具 橡膠檢測專用模具 鴻仁模具

橡膠檢測專用模具是保障橡膠材料性能測試準確性的核心裝備,其中啞鈴型橡膠測試模具、環形橡膠測試模具、平板型橡膠測試模具作為關鍵執行部件,分別適配不同形態試樣的制備與檢測,而橡膠性能測試模具、橡膠試樣制備模具、橡膠檢測專用模具三者形成 “制備 - 測試 - 驗證” 的完整技術鏈條,直接決定試樣一致性與檢測數據可靠性。

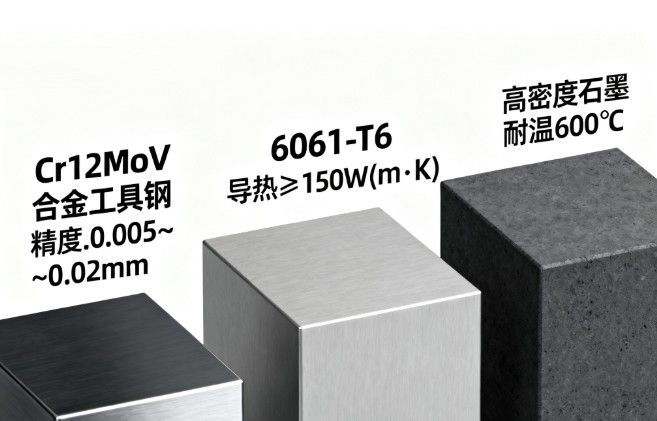

一、核心材料技術

1、模具基體材料

特性共性要求:熱阻≥300℃、硬度≥HRC50、耐磨性≥500HV,且需耐受硫化劑、脫模劑等化學腐蝕,避免長期使用后精度衰減。

差異化選型方案:

合金工具鋼(Cr12MoV):適配橡膠性能測試模具中的啞鈴型模具,因啞鈴型試樣需精準控制窄段尺寸,該材料制造精度可達 0.005~0.02mm,

能保證裁切后試樣受力區域一致性;

鋁合金(6061-T6):多用于橡膠試樣制備模具中的平板型模具,其導熱系數≥150W/(m?K),可實現平板試樣硫化時上下表面溫度均勻,

減少因溫度梯度導致的試樣性能偏差;

石墨(高密度等靜壓石墨):適配橡膠檢測專用模具中的環形模具,環形試樣常需高溫硫化工藝,石墨耐溫上限達 600℃,且不與橡膠發生

粘連,降低脫模后試樣破損率。

2、彈性接觸材料

功能核心需求:與橡膠試樣接觸時無粘連、重復使用后變形率≤3%,避免影響試樣表面狀態與尺寸精度。

主流材料應用:

硅橡膠(硬度 60±5 Shore A):用于平板型模具的脫模層,適配天然橡膠、丁苯橡膠等通用膠種試樣,耐受硫化溫度 140~180℃,單次硫化

后易剝離;

聚氨酯彈性體(拉伸強度≥20MPa):作為環形模具的密封接觸層,其耐磨性是天然橡膠的 3 倍,可減少環形試樣成型時的邊緣磨損,延長

模具接觸部件使用壽命。

二、模具設計與制造技術

1、核心模具分類與結構設計

| 核心模具類型 | 細分模具形式 | 關鍵結構參數 | 適配檢測場景 | 符合標準 |

|---|---|---|---|---|

| 橡膠性能測試模具 | 啞鈴型模具 | 1 型:總長 115mm,窄段長 33.0±2.0mm,刃口角度 30°±1° | 橡膠拉伸強度、斷裂伸長率測試 | GB/T 528 |

| 橡膠檢測專用模具 | 環形模具 | A 型:內徑 44.6±0.2mm,環寬 6.0±0.1mm,壁厚 3.0±0.1mm | 橡膠壓縮應力、密封性能測試 | GB/T 528 |

| 橡膠試樣制備模具 | 平板型模具 | 常規規格:300mm×300mm×(1.0~10.0)mm,平面度≤0.03mm/m | 橡膠剪切性能、耐老化試樣制備 | GB/T 7757 |

2、制造精度控制

尺寸公差:啞鈴型模具刃口尺寸公差 ±0.005mm,環形模具內徑公差 ±0.01mm,平板型模具厚度公差 ±0.02mm,確保試樣關鍵尺寸達標;

表面質量:性能測試模具成型面粗糙度 Ra≤0.8μm,制備模具成型面 Ra≤1.6μm,避免試樣表面產生壓痕;

配合精度:環形模具芯軸與模套采用 H6/k5 過渡配合,間隙≤0.01mm,防止硫化時膠料溢出;平板型模具上下模分型面平行度≤0.02mm,

避免試樣厚度不均。

三、試樣制備工藝規范

1、預處理流程

膠料調節:所有待制樣膠料需在 23±2℃、相對濕度 50±10% 環境下放置 2~24h,消除膠料內應力,其中平板型試樣膠料需提前輥壓至預設

厚度 ±0.05mm;

模具清潔:使用無水乙醇擦拭啞鈴型模具刃口、環形模具型腔、平板型模具成型面,去除殘留膠料與雜質,避免影響試樣表面質量。

2、成型工藝參數

| 核心模具類型 | 工藝環節 | 關鍵參數 | 注意事項 |

|---|---|---|---|

| 橡膠試樣制備模具 | 平板型模具預熱 | 溫度 60~80℃,保溫 15~20min | 針對厚度>5mm 的平板試樣,需延長保溫 5~10min |

| 橡膠檢測專用模具 | 環形模具硫化 | 壓力 15~20MPa,溫度 150~170℃,時間 10~15min | 采用分段加壓,避免環形試樣產生氣泡 |

| 橡膠性能測試模具 | 啞鈴型模具裁切 | 裁切速度 5~10mm/s,壓力 0.5~1MPa | 裁切后需檢查刃口是否有膠料殘留,及時清理 |

3、后處理要求

試樣修整:啞鈴型試樣裁切后需去除邊緣毛刺(毛刺長度≤0.1mm),環形試樣需檢查內孔是否圓整,平板型試樣需按測試需求切割成指定尺寸

(如 100mm×25mm);

時效與存放:所有試樣成型后需在標準環境下放置 16h~4 周內完成檢測,未檢測試樣需密封存放,最長存放周期不超過 3 個月,避免環境因素

影響性能。

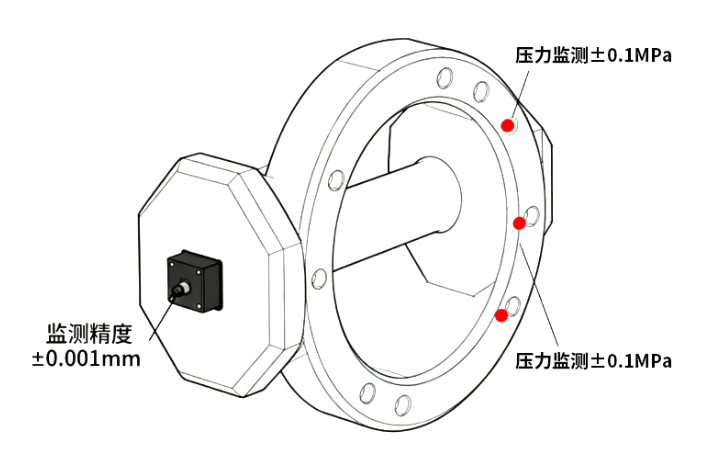

四、技術發展趨勢

1、智能化升級(提升模具精準度)

橡膠性能測試模具(啞鈴型):集成激光測距傳感器,實時監測刃口磨損量(精度 ±0.001mm),達到閾值時自動報警,避免因刃口磨損導致

試樣尺寸偏差;

橡膠檢測專用模具(環形):內置壓力傳感器,監測硫化時環形型腔圓周壓力分布(精度 ±0.1MPa),通過控制系統調整壓力,保證環形試樣

密度均勻。

2、綠色制造技術(降低模具全生命周期成本)

材料循環:橡膠試樣制備模具(平板型)采用可回收鋁合金基體,模具報廢后材料回收率≥90%;彈性接觸層采用可降解硅橡膠,減少環境污染;

能耗優化:平板型模具加裝余熱回收裝置,將硫化過程中產生的余熱用于模具預熱,降低能耗 30%,符合綠色工廠建設要求。

3、快速響應技術(適配多規格需求)

模塊化設計:橡膠性能測試模具(啞鈴型)采用可更換刃口組件,通過快拆結構實現 5min 內更換不同規格刃口(如 1 型、2 型啞鈴型),適配

不同標準試樣;

3D 打印應用:橡膠檢測專用模具(環形)的型腔部件采用樹脂基復合材料 3D 打印制造,生產周期縮短至傳統工藝的 1/3,可快速響應小批量、

定制化環形試樣檢測需求。