汽車零部件用 ABS 注塑模具的應用與發展

一、應用場景與核心需求

ABS 及 ABS 合金材料因兼具剛性、韌性與加工性,成為汽車零部件的關鍵基材,其注塑模具的應用已覆蓋內飾、外飾及功能結構件三大領域。

(一)主要應用領域

內飾領域:儀表盤骨架、門板裝飾件、中控面板等核心部件均依賴高精度 ABS 注塑模具成型。這類模具需滿足高表面光澤度要求,同時適配 ABS/PMMA 合金等改性材料的成型特性。

外飾領域:格柵、立柱飾板等零部件的模具需應對戶外耐候性需求,常采用耐腐蝕模具鋼與特殊表面處理工藝。

功能結構件領域:空調殼體、轉向柱護罩等部件的模具,需解決多鑲件、復雜抽芯等技術難題,例如部分帶玻纖增強的 ABS 殼體模具,需實現多側凹的同步精準抽芯。

(二)核心需求特征

汽車行業對 ABS 模具的核心需求集中在三方面:

批量穩定性:主流車型零部件模具需支持長期無故障生產,滿足大規模量產需求。

環保合規性:內飾件模具成型的制品需通過專業氣味測試,符合汽車內飾環保標準。

成本可控性:需在保證質量的前提下,降低模具生命周期內的綜合制造成本。

二、模具設計與制造關鍵技術

(一)結構設計優化

針對汽車 ABS 零部件的復雜結構,模具設計已從經驗設計轉向數字化精準設計,核心優化方向包括:

多抽芯結構設計:采用 “擺塊 - 插銷 - 碟形彈簧” 聯動機構,可在極小空間內實現多方向抽芯動作,有效提升復雜部件的成型成功率,部分汽車 ABS 殼體模具通過該結構實現試模一次成功。

澆注系統設計:需匹配 ABS 材料特性,合理設計主流道直徑與分流道截面形狀,減少流動阻力。澆口位置需通過 CAE 模擬優化,避免熔接痕出現在外觀面或受力區。

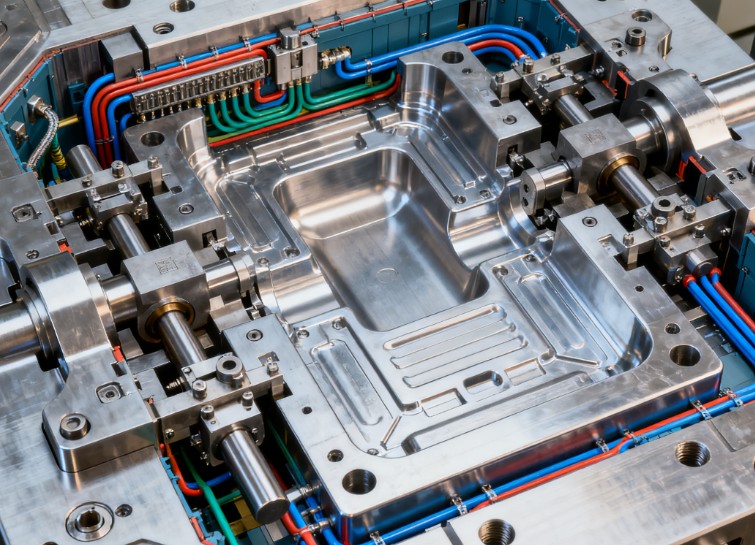

冷卻系統設計:采用隨形水路設計,通過 3D 打印技術制造異形冷卻鑲件,可精準控制模具型腔溫度,顯著縮短 ABS 制品冷卻時間。

排氣系統設計:遵循精準化原則,在熔體末端及深筋處設置專用排氣槽,配合透氣鋼鑲件,有效解決困氣燒焦問題。

(二)材料與工藝匹配

模具材料選擇:成型零部件材料需兼顧耐磨性與加工性。中批量生產常用預硬鋼,大批量生產則采用淬火回火鋼,其拋光性能優異,可滿足內飾件高光澤需求。結構件如導柱導套多采用滲碳淬火處理,保證表面硬度與心部韌性。

成型工藝優化:已形成標準化體系,包括原料預處理、溫度控制與注射參數設置三方面。ABS 原料需充分干燥避免水解異味;注塑溫度與模溫需按制品需求精準調控,內飾件常通過提高模溫改善表面質量;注射采用多段控制模式,配合合理的保壓壓力設置。

三、典型缺陷控制與質量提升

基于 5M1E 分析法的缺陷預防體系,已成為 ABS 模具生產的核心支撐,針對常見缺陷形成了成熟的控制方案:

(一)填充類缺陷控制

短射是常見的填充類缺陷,可通過雙重措施解決:一是優化排氣系統,在制品邊角等易缺料位置增設排氣槽;二是調整注射參數,采用多段注射工藝改善熔體填充效果,經優化后制品良率可大幅提升。

(二)熔接痕控制

熔接痕會影響制品強度與外觀,可通過兩方面措施消除:一方面提高模溫,改善熔體融合效果;另一方面調整澆口位置,優化料流匯合角度,經處理后制品沖擊強度可基本恢復至原材水平。

(三)表面縮痕控制

需從設計與工藝兩方面入手:設計階段控制加強筋厚度與主壁厚的比例;工藝階段延長保壓時間,避免螺絲柱背面等部位出現凹陷,提升制品表面平整度。

(四)氣味控制

通過原料預處理與工藝革新實現,ABS 模具采用分區溫控與真空脫揮技術,降低制品 VOC 含量,滿足汽車內飾環保要求。

四、技術發展趨勢

智能化與綠色化成為 ABS 模具發展的核心方向,具體呈現三大趨勢:

(一)數字化與智能化升級

CAE 模擬技術實現從模具設計到工藝參數的全流程預判,顯著減少試模次數;模具狀態監測系統通過傳感器實時采集運行數據,延長預測維護周期,提升生產穩定性。

(二)材料與涂層技術升級

納米改性 ABS 材料的應用,促使模具采用更高硬度的粉末冶金鋼,配合 DLC 涂層技術,大幅提升模具壽命。同時,再生 ABS 材料通過專用技術修復后,可在定制模具中實現高質量成型,提高材料利用率。

(三)精密化與環保化融合

未來,隨著汽車輕量化與智能化發展,ABS 模具將向精密化、集成化方向邁進,結合 4D 變形補償技術與生物基增塑劑應用,實現高性能與環保性的雙重突破。