微發泡注塑模具:從設計到量產全流程

微發泡注塑模具是實現聚合物輕量化與精密成型的核心裝備,需兼顧熔料流動與泡孔生長規律,其設計與管控直接決定制品性能。本文結合行業實踐,梳理從設計到量產的全技術鏈路。

一、模具核心設計:精度與發泡適配性平衡

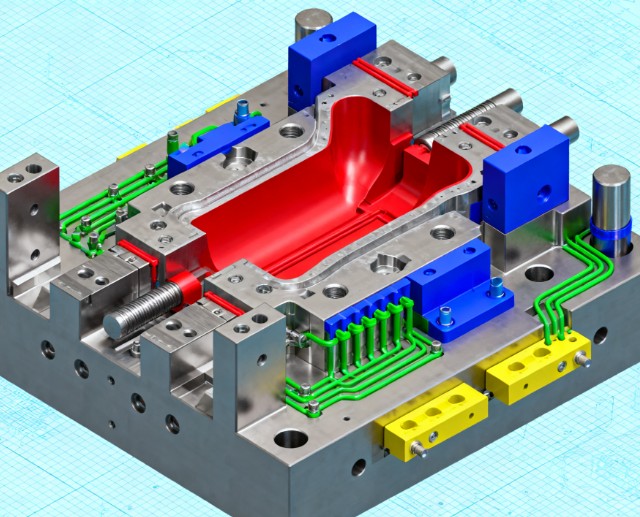

(一)型腔與澆注系統

型腔結構需匹配泡孔生長規律,3C 精密件型腔表面粗糙度需嚴格控制,避免氣泡破裂形成凹陷、銀絲缺陷。澆注系統優先選潛伏式澆口,直徑根據制品重量、壁厚及材料流動性適配 —— 薄壁小件澆口過細易引發發泡異常,厚壁大件過粗則可能導致熔體滯留。PC/PMMA 等光學材料的主流道錐度設為 3° 左右,減少熔體停留引發的發泡不均。

(二)功能系統設計

排氣系統采用多級結構,主排氣槽深度精準把控,輔助排氣槽沿熔接痕、轉角等困氣區域加密,確保型腔內空氣與發泡氣體及時排出,避免泡孔塌陷。隨形冷卻水道距型腔表面保持合理間距,搭配 3D 打印異形水道提升控溫均勻性,為泡孔生長提供穩定環境。

脫模系統需適配發泡制品特性:PP 等柔性材料脫模斜度取 1°-2°,PC 等剛性材料取 2°-3°;頂針經硬化處理,提升硬度與光潔度,減少脫模劃傷。

二、工藝參數調試:多變量協同優化

(一)基礎參數校準

注塑溫度按材料特性調控:PP 體系 180-220℃,PC 體系 240-280℃,溫度波動控制在 ±1℃內,保障超臨界流體穩定溶解。模具采用梯度控溫,型腔側溫度略高留足泡孔生長時間,型芯側稍低加速表層凝固,通過 PID 系統實時調節。

注射壓力 20-50MPa,需足以充滿型腔且不抑制泡孔生長;背壓 5-15MPa,確保熔料與超臨界流體充分混合,形成均一熔體 - 氣體體系。

(二)發泡參數匹配

超臨界 CO?注入量按輕量化目標調整,過低效果不足,過高易致泡孔過大或制品開裂。壓力驟降速率需達 100MPa/s 以上,促進形成大量均勻晶核,獲得細密泡孔。

保壓控制與傳統注塑差異顯著:傳統注塑靠保壓補縮,微發泡注塑保壓過長會壓縮泡孔,需縮短 30%-50%,在保證尺寸精度的同時留足泡孔生長空間。通過正交試驗優化參數,可將制品公差穩定在精密級水平。

三、量產轉化與質量管控

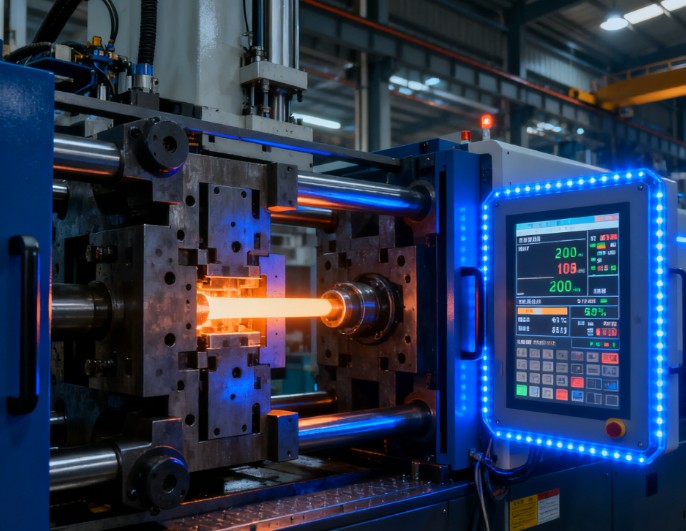

(一)設備與生產線搭建

注塑機需配備專用螺桿,壓縮比 2.5:1-3:1,增強剪切混合效果,確保熔體與氣體均勻融合。模腔關鍵位置安裝 0.1MPa 精度壓力傳感器,實時監測壓力波動;溫度傳感器跟蹤溫變,為參數優化提供數據支撐。

生產線環境濕度控制在 40%-60%,過高濕度會降低氣泡均勻性,必要時配備除濕系統對原料與環境雙重除濕。

(二)缺陷防控與維護

表面銀絲缺陷可通過提升澆口光潔度、優化排氣結構解決,根治率達 90% 以上。定期檢測型腔磨損,粗糙度超過 Ra0.8μm 時及時拋光修復。引入數字孿生技術模擬模具運行,預測性維護可減少 20%-30% 非計劃停機時間。

四、典型應用驗證

汽車領域,大眾 MQB 平臺門板骨架經微發泡模具成型,重量減輕 22%,力學性能達標,同時降低整車油耗與材料成本。電子通訊領域,華為 5G 基站天線罩采用微發泡模具成型后,介電常數降低 0.3-0.5,提升信號傳輸效率,翹曲變形量控制在 0.5mm/m 內,保障裝配精度。

這些案例印證了微發泡注塑模具的實用價值,其技術方案精準契合高端制造輕量化、精密化的發展需求,為行業升級提供核心支撐。