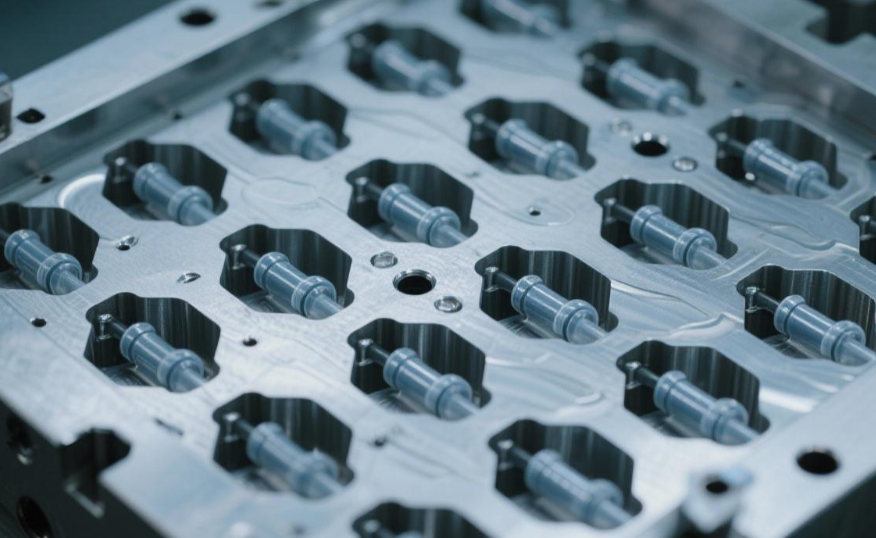

醫療耗材注塑模具種類及生產要點

醫療耗材注塑模具在醫療產品制造中扮演著極為關鍵的角色,其質量直接關乎醫療耗材的品質與安全性。隨著醫療技術的飛速發展,對醫療耗材注塑模具的種類需求愈發多樣化,生產要求也日益嚴苛。深入了解各類模具特點與生產要點,對保障醫療耗材質量、提升生產效率意義重大。

醫療耗材注塑模具的主要種類

1. 一次性使用醫療耗材模具

注射器模具:注射器作為常見的一次性醫療耗材,其模具要求極為精密。通常采用多腔設計以提高生產效率,如常見的 8 腔、16 腔甚至更多腔數的模具。模具的關鍵尺寸精度需控制在極小范圍,例如注射器筒身內徑公差可控制在 ±0.02mm,以確保注射劑量的準確性。

輸液器模具:輸液器模具包含多個部件,如滴斗、輸液管接頭等。滴斗模具需保證內壁光滑,以確保液體流暢滴落,其表面粗糙度 Ra 值可達 0.05μm 以下。輸液管接頭模具則要注重連接部位的精度與密封性,防止漏液。

2. 植入式醫療耗材模具

骨科植入物模具:像人工關節、接骨板等骨科植入物模具,對精度和表面質量要求極高。模具制造過程中,采用超精密加工技術,如五軸聯動加工中心,定位精度可達 ±0.001mm,以保證植入物與人體骨骼的精準匹配。模具表面需進行特殊處理,如采用鏡面拋光結合納米涂層技術,使表面粗糙度 Ra 值低至 0.01μm 以下,提高植入物的耐磨性與生物相容性。

心血管植入物模具:心臟支架等心血管植入物模具,結構復雜且尺寸微小。模具需具備極高的精度,如支架的絲徑公差可控制在 ±0.005mm。通常采用微細加工技術制造,以滿足其精細結構的成型需求。

3. 診斷類醫療耗材模具

試紙條模具:用于生產各類診斷試紙條的模具,要求在極小的尺寸范圍內實現高精度成型。模具的型腔加工精度可達 ±0.01mm,確保試紙條的尺寸一致性,從而保證檢測結果的準確性。

采樣拭子模具:采樣拭子模具注重拭子頭部的成型精度與柔軟度。模具設計要保證拭子頭部絨毛均勻分布,且與桿部連接牢固。在材料選擇上,多采用無毒、無味且符合生物安全性的材料。

醫療耗材注塑模具的生產要點

1. 材料選擇

滿足生物相容性:醫療耗材直接接觸人體,模具材料必須具備良好的生物相容性。例如,常用的模具鋼材 S136,經過特殊處理后,符合 ISO 10993 生物相容性標準,可有效避免對人體產生不良反應。

具備高耐磨性:由于醫療耗材生產批量大,模具需承受長時間的注塑壓力與摩擦。如 718H 鋼材,具有較高的硬度和良好的耐磨性,可滿足大批量生產需求,延長模具使用壽命。

2. 模具設計

精確的尺寸設計:依據醫療耗材的高精度尺寸要求,運用 CAD/CAM 技術進行模具設計。通過模流分析軟件,模擬塑料在模具型腔中的流動情況,優化澆口位置與流道系統,確保產品尺寸精度。例如,對于薄壁醫療耗材,采用熱流道系統結合多點進澆方式,可有效控制產品的尺寸偏差。

合理的脫模設計:針對不同形狀的醫療耗材,設計合理的脫模機構。對于具有倒扣結構的產品,如一些醫療器械外殼,采用滑塊、斜頂等脫模方式,確保產品順利脫模且不產生變形或損傷。

3. 加工制造

超精密加工技術:運用超精密加工設備,如超精密磨床、電火花加工機床等,保證模具關鍵部件的加工精度。對于小型醫療耗材模具,其型腔和型芯的加工精度可達 ±0.002mm。

表面處理工藝:模具表面處理對醫療耗材的質量影響重大。采用鏡面拋光、氮化處理、鍍硬鉻等工藝,提高模具表面硬度、光潔度與抗腐蝕性。如在一些要求高表面質量的醫療耗材模具上,鏡面拋光后表面粗糙度 Ra 值可達 0.008μm。

4. 質量檢測

尺寸精度檢測:使用三坐標測量儀等高精度檢測設備,對模具的關鍵尺寸進行全檢。例如,對于注射器模具的關鍵尺寸,檢測精度可達 ±0.005mm,確保模具尺寸符合設計要求。

表面質量檢測:通過光學顯微鏡、電子顯微鏡等設備,檢查模具表面是否存在劃傷、砂眼等缺陷。對于表面質量要求極高的醫療耗材模具,采用原子力顯微鏡檢測,可發現納米級別的表面缺陷。

5. 生產環境控制

潔凈室要求:醫療耗材注塑模具生產需在潔凈環境中進行,一般要求達到萬級或更高級別的潔凈室標準。通過空氣過濾系統、人員凈化設施等,控制生產環境中的塵埃粒子數,防止雜質污染模具。

溫濕度控制:穩定的溫濕度對模具制造精度至關重要。溫度控制在 22±2℃,濕度控制在 45±5% RH,可減少因溫濕度變化導致的模具材料熱脹冷縮,保證加工精度。

結論

醫療耗材注塑模具種類繁多,每種模具都有其獨特的設計與生產要求。在生產過程中,從材料選擇、模具設計、加工制造到質量檢測與生產環境控制,每一個環節都需嚴格把控,以確保生產出高精度、高質量的醫療耗材注塑模具,為醫療行業提供可靠的產品支持,保障患者的健康與安全。隨著醫療技術的不斷進步,醫療耗材注塑模具的生產技術也將持續創新與發展,以滿足日益增長的醫療需求。