塑料模具開模費用如何計算

在塑料模具合作中,開模費用的合理性始終是客戶決策的核心考量。但費用并非孤立的數(shù)字,而是與產品特性、技術標準、

量產需求深度關聯(lián)的系統(tǒng)結果。作為專注精密模具定制的企業(yè),我們基于二十余年技術積累,從行業(yè)本質解析影響開模費用的

關鍵變量,以及如何通過技術適配實現(xiàn) “品質達標、成本可控” 的合作目標。

一、費用差異的底層邏輯:需求決定配置

不同產品的開模費用差異,本質是 “技術配置與需求匹配度” 的差異。看似同類的塑料模具,因三個核心維度的不同,成本

可能相差數(shù)倍:

1. 產品結構定義基礎成本

復雜度維度:帶深腔、多倒扣、異形分型面的產品(如新能源電池殼體、醫(yī)療連接器),需設計斜頂、抽芯等復雜機構,加工精

度需控制在 ±0.01mm 內,費用自然高于平面結構件;

材料適配維度:針對高溫(PEEK)、腐蝕性(PVC)材料,需選用 H13、S136 等特殊模具鋼,配合氮化、鍍鉻等表面強化處理,

以保障 50 萬次以上的穩(wěn)定生產,材料成本相應提升;

批量維度:小批量試產(1000-5000 件)可采用 3D 打印快速模具,交付周期縮短 70%;大批量量產(10 萬件以上)則需鋼制模

具保證穩(wěn)定性,初期投入更高但單件分攤成本更低。

2. 行業(yè)標準拉高專業(yè)門檻

合規(guī)要求直接影響技術投入,進而體現(xiàn)在費用中:

醫(yī)療級模具需通過 ISO 13485 認證,從鋼材選型到車間潔凈度(Class 8 級)均需嚴格管控,確保與人體接觸的生物安全性;

汽車模具需滿足 IATF 16949 標準,針對振動、高低溫環(huán)境的耐久性測試必不可少,僅模流分析環(huán)節(jié)就需多輪仿真驗證;

食品接觸類模具(如嬰兒餐具、飲水器部件)需通過 FDA 認證,表面拋光精度達 Ra0.02μm,杜絕微生物殘留風險。

二、技術創(chuàng)新:打破 “品質與成本” 的對立關系

傳統(tǒng)認知中 “高品質必高成本” 的邏輯,正在被智能化、綠色化技術改寫。我們通過三項核心技術創(chuàng)新,實現(xiàn) “技術適配降本”:

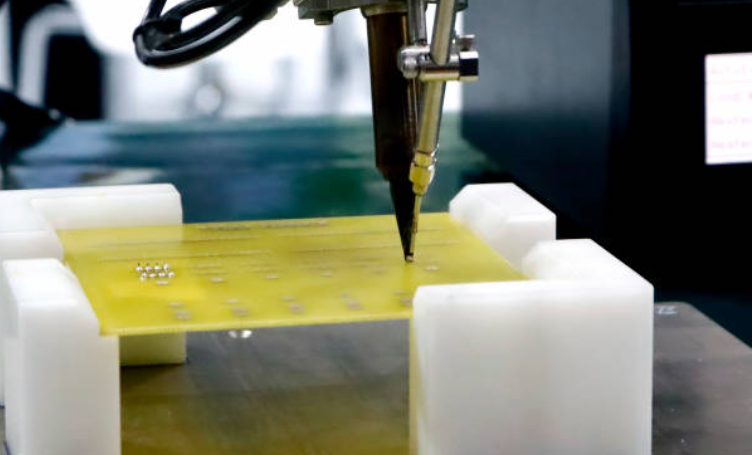

1. 智能設計減少試錯成本

采用 AI 模流分析系統(tǒng)(結合 Moldflow 與自研算法),提前預判熔接痕、縮水等缺陷,將行業(yè)平均 3-4 次的試模次數(shù)壓縮至 1-2 次,

單套模具試模成本降低 50%;

通過模塊化設計將導柱、頂針等通用結構標準化,復雜模具的設計周期縮短 40%,同時降低后期維護難度。

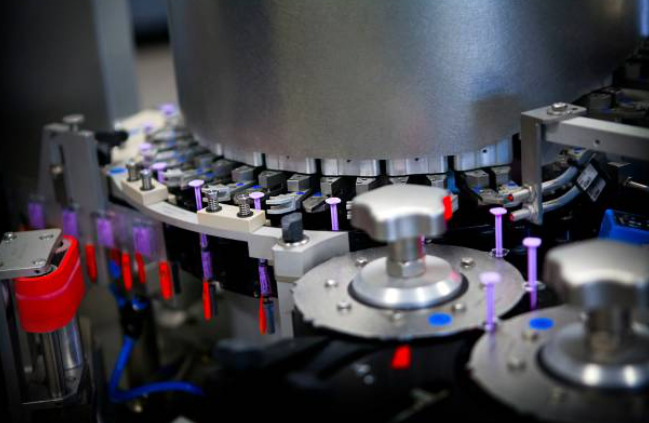

2. 混合制造優(yōu)化技術配置

針對復雜水路、異形結構,采用 “3D 打印 + CNC” 混合加工:隨形冷卻水路使產品冷卻時間縮短 60%,而模具總成本僅增加 15%

(遠低于全 3D 打印的高成本);

對非關鍵結構采用再生鋼材(性能達原生鋼 90%),配合激光熔覆修復技術,模具使用壽命延長 30%,材料成本降低 20%。

三、專業(yè)服務,精準匹配需求

我們摒棄 “模板化報價”,基于產品實際需求提供全流程支持:

從設計階段的可行性分析(如結構優(yōu)化、材料適配),到量產中的品質保障,再到交付后的維護優(yōu)化,幫助您在滿足技術標準的前提下,實現(xiàn)成本與效率的平衡。如需明確方案,可提供產品圖紙、材料及量產規(guī)劃,我們會及時反饋定制化開模建議。