注塑模具的八大核心系統(tǒng)解析

注塑模具的穩(wěn)定運行依賴八大核心系統(tǒng)的協(xié)同配合,各系統(tǒng)既獨立承擔(dān)特定功能,又相互關(guān)聯(lián)形成閉環(huán),直接決定塑件成型精度、生產(chǎn)效率與模具使用壽命。樣條測試模具作為材料性能檢測的專用裝備,其八大系統(tǒng)設(shè)計更強調(diào)標(biāo)準(zhǔn)化、高精度與穩(wěn)定性,是理解模具核心原理的典型載體。本文將結(jié)合實際生產(chǎn)場景與行業(yè)技術(shù)趨勢,解析八大核心系統(tǒng)的核心要點,重點融入樣條測試模具的專屬設(shè)計要求。

一、成型系統(tǒng)

1 核心功能:作為模具的核心模塊,通過型腔與型芯的精準(zhǔn)配合,形成塑件的內(nèi)外表面與幾何結(jié)構(gòu),直接決定產(chǎn)品尺寸精度、表面質(zhì)量與力學(xué)性能。2 設(shè)計要點:型腔與型芯的配合間隙需控制在 0.005-0.02mm,避免溢料或粘模;材料選擇需匹配成型工況,常用 P20 預(yù)硬鋼、S136 鏡面鋼等,表面粗糙度 Ra≤0.025μm。3 樣條測試模具適配:嚴(yán)格遵循 GB/T 1040.2-2006 標(biāo)準(zhǔn),型腔尺寸公差 ±0.01mm;拋光型樣條模具選用 S136 鋼,表面可拋光至 Ra0.008μm,適配高分子材料檢測;氮化型采用 38CrMoAl 鋼,氮化層厚度 0.2-0.4mm,應(yīng)對高溫高磨損場景。

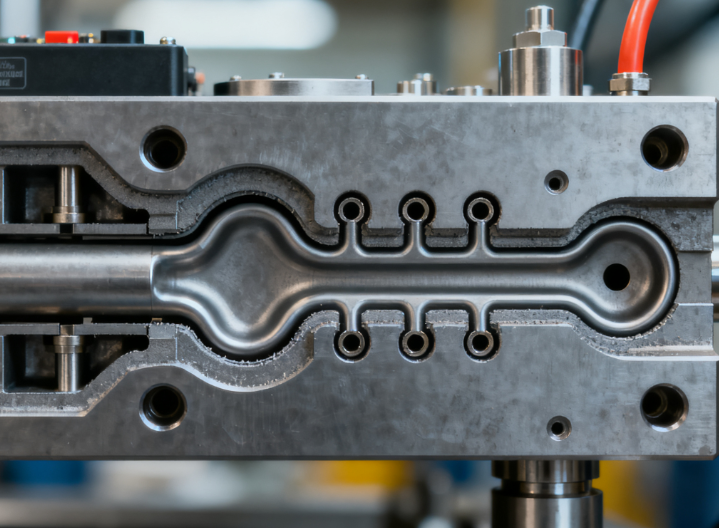

二、澆注系統(tǒng)

1 核心功能:連接注塑機噴嘴與型腔,負(fù)責(zé)將熔融塑料平穩(wěn)、均勻地輸送至成型區(qū)域,同時實現(xiàn)冷料隔離與壓力傳遞。2 設(shè)計要點:主流道錐角 2°-6°,小端直徑 3-6mm;分流道以圓形或梯形為主,直徑 4.8-8mm,流動長度差需≤5%;澆口類型根據(jù)塑件特性選擇,點澆口直徑 1.5-2mm,扇形澆口擴散角 60-90°。3 樣條測試模具適配:單腔模具采用點澆口設(shè)計,澆口與樣條端部距離≥5mm,避免痕跡影響測試;多腔模具采用平衡式流道,各腔長度偏差≤0.5mm,保障樣條性能一致性;復(fù)合材料樣條模具增設(shè)纖維導(dǎo)向通道,防止纖維斷裂。

三、頂出系統(tǒng)

1 核心功能:成型完成后,通過機械力將塑件從型腔或型芯上平穩(wěn)脫出,確保塑件無變形、無損傷。2 設(shè)計要點:常用頂針、推板等結(jié)構(gòu),頂針直徑 2-10mm,表面氮化處理后硬度≥HV800;推板頂出面積比≥60%,適配深腔薄壁件;頂出機構(gòu)需配備先復(fù)位裝置,避免與其他系統(tǒng)干涉。3 樣條測試模具適配:采用 3-5 個直徑 2-3mm 的頂針,配合間隙 0.002-0.003mm,確保受力均勻;頂針位置避開樣條測試關(guān)鍵區(qū)域,防止產(chǎn)生應(yīng)力集中;高溫工況下頂針選用 Inconel 718 高溫合金材質(zhì)。

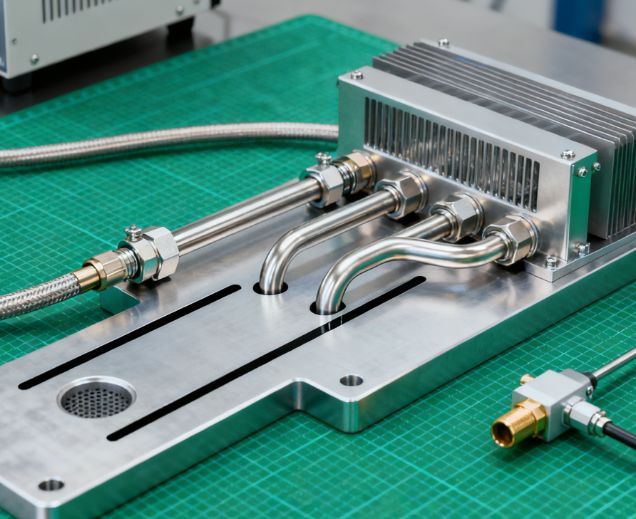

四、冷卻系統(tǒng)

1 核心功能:通過循環(huán)介質(zhì)控制模具溫度,縮短成型周期,保證塑件冷卻均勻,減少尺寸變形與內(nèi)應(yīng)力。2 設(shè)計要點:冷卻水道直徑 8-12mm,與產(chǎn)品輪廓間距為 1.5-2 倍水道直徑;采用分區(qū)控溫設(shè)計,外觀面溫差≤2℃;高熱負(fù)荷區(qū)可采用鈹銅鑲件,導(dǎo)熱系數(shù)提升至 330W/m?K。3 樣條測試模具適配:拋光型模具水路間距 20-30mm,水溫波動 ±1℃;氮化型模具水路直徑擴大 1-2mm,配備耐高溫密封件;3D 打印隨形水路在復(fù)雜樣條模具中應(yīng)用漸廣,冷卻效率提升 40%。

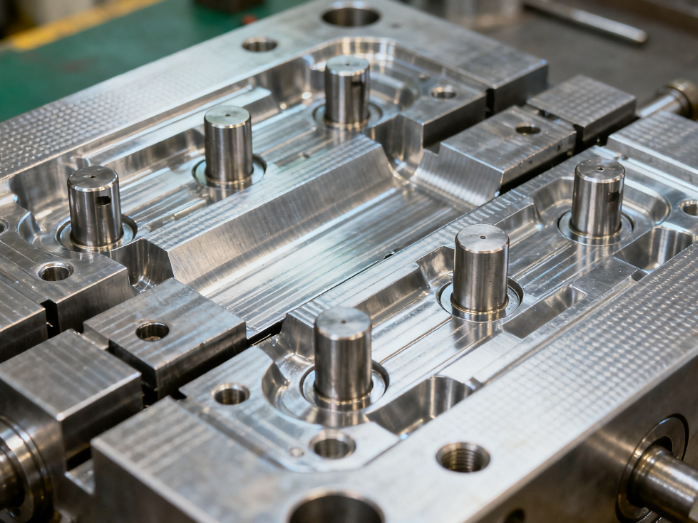

五、導(dǎo)向定位系統(tǒng)

1 核心功能:確保動模與定模開合模時精準(zhǔn)對位,控制同軸度偏差,防止模具卡死或塑件錯位,保障成型穩(wěn)定性。2 設(shè)計要點:采用四組導(dǎo)柱導(dǎo)套,配合公差 H7/g6,表面粗糙度 Ra≤0.4μm;大型模具增設(shè)中央輔助導(dǎo)向,錐面定位錐度 5-10°,定位精度 ±0.005mm。3 樣條測試模具適配:拋光型模具導(dǎo)柱導(dǎo)套配合精度≤0.005mm,避免影響型腔拋光精度;氮化型模具預(yù)留 0.1-0.2mm 氮化層加工余量;多腔樣條模具配備智能定位監(jiān)測模塊,實時反饋對位偏差。

六、排氣系統(tǒng)

1 核心功能:排出型腔內(nèi)的空氣與塑料分解氣體,避免困氣導(dǎo)致的燒焦、氣泡、缺料等缺陷,保障熔體填充順暢。2 設(shè)計要點:分型面排氣槽深度 0.02-0.04mm,寬度 5-10mm;深腔死角區(qū)域可采用透氣鋼鑲件,透氣量≥0.8L/(min?cm2);排氣槽需避開成型關(guān)鍵表面。3 樣條測試模具適配:排氣槽深度 0.03-0.05mm,每 10mm 型腔長度對應(yīng) 1 條排氣槽;氮化型模具因氮化層致密,需擴大排氣槽截面積;樣條型腔末端與熔接線交匯處必設(shè)排氣結(jié)構(gòu),氣孔率控制在<2%。

七、側(cè)向抽芯系統(tǒng)

1 核心功能:成型塑件側(cè)面的孔、凹槽或倒扣結(jié)構(gòu),通過機械或液壓驅(qū)動實現(xiàn)抽芯與復(fù)位動作。2 設(shè)計要點:斜導(dǎo)柱驅(qū)動角度≤25°,液壓缸驅(qū)動行程精度 ±0.02mm;滑塊表面鍍硬鉻或涂覆 DLC,摩擦系數(shù)≤0.1;斜頂角度通過倒扣量與頂出行程精準(zhǔn)計算。3 樣條測試模具適配:針對帶凹槽的異形測試樣條,采用液壓驅(qū)動滑塊,抽芯速度控制在 5-10mm/s;滑塊與型腔配合間隙 0.008-0.012mm,避免影響樣條尺寸精度;高頻使用場景下配備磨損監(jiān)測傳感器。

八、模架支撐系統(tǒng)

1 核心功能:支撐與固定模具各功能部件,提供標(biāo)準(zhǔn)化安裝接口,增強模具整體剛性,分散成型壓力,便于模具維護與更換。2 設(shè)計要點:模架材質(zhì)以 S50C 碳素結(jié)構(gòu)鋼為主,大型模具采用鑄鐵增強剛性;模板厚度根據(jù)型腔尺寸與鎖模力設(shè)計,撓度變形≤0.01mm;配備標(biāo)準(zhǔn)化吊環(huán)與定位銷,適配注塑機安裝需求。3 樣條測試模具適配:單腔樣條模具采用輕量化鋁合金模架,提升換模效率;多腔模具模架增設(shè)加強筋,確保批量生產(chǎn)時的穩(wěn)定性;模塊化設(shè)計成為趨勢,支持 4 腔、8 腔等快速切換,適配不同檢測批量需求。

八大核心系統(tǒng)的協(xié)同優(yōu)化是注塑模具技術(shù)發(fā)展的核心方向,當(dāng)前 3D 打印、CAE 仿真、智能監(jiān)測等技術(shù)正深度融入各系統(tǒng),推動模具向高精度、智能化、綠色化轉(zhuǎn)型。樣條測試模具的標(biāo)準(zhǔn)化設(shè)計理念與精準(zhǔn)控制要求,為復(fù)雜塑件模具設(shè)計提供了重要參考,掌握各系統(tǒng)的設(shè)計邏輯與適配原則,是模具技術(shù)入門與進階的關(guān)鍵。