手動脫模樣條測試模具 自動頂出樣條測試模具 鴻仁模具

樣條測試模具作為材料性能檢測的核心工裝,其脫膜方式直接影響測試數據的準確性、生產效率及操作安全性。手動脫模樣條測試模具與自動頂出樣條測試模具憑借各自結構特性,分別適用于不同生產規模與檢測需求場景。

一、核心定義與技術定位

1 手動脫模樣條測試模具

手動脫模樣條測試模具指通過人工操作完成樣條脫出的專用檢測模具,主要用于熱塑性塑料、橡膠等材料的拉伸、彎曲、沖擊等標準樣條制備。其核心技術定位為小批量檢測、實驗室研發及多規格樣條快速切換場景,滿足 GB/T 1040、ISO 527 等行業標準對樣條尺寸精度的要求,尺寸公差控制在 ±0.05mm 以內。

2 自動頂出樣條測試模具

自動頂出樣條測試模具集成液壓、氣動或電動頂出機構,通過程序控制實現樣條自動脫出的標準化工裝,核心應用于大批量連續生產檢測、自動化生產線配套場景。其技術定位聚焦高效、精準、穩定的樣條制備,頂出重復定位精度可達 ±0.02mm,滿足規模化生產中對檢測效率與數據一致性的嚴苛要求。

二、結構設計核心差異

1 手動脫模樣條測試模具

結構以簡潔實用為核心,主要由模仁、模架、導向機構、手動脫模組件組成。模仁采用 Cr12MoV 合金工具鋼經淬火處理,硬度達 HRC 58-62,確保耐磨性與尺寸穩定性;導向機構采用導柱導套間隙配合,配合精度為 H7/f6;脫模組件多為頂桿式或撬板式,通過人工施加 50-100N 作用力完成樣條脫出,部分模具配備定位銷實現快速換模,換模時間控制在 5-10 分鐘。

2 自動頂出樣條測試模具

結構集成執行機構與控制系統,核心部件包括模仁、模架、導向機構、頂出執行單元、傳感器與 PLC 控制系統。模仁材質選用 S136 不銹鋼,經深冷處理后硬度達 HRC 60-64,表面粗糙度 Ra≤0.2μm,減少樣條粘連;頂出執行單元可選用液壓缸(工作壓力 0.5-1.5MPa)或伺服電機驅動,頂出速度可調范圍 5-50mm/s;傳感器實時監測頂出位置與模具閉合狀態,配合 PLC 實現脫模動作與注塑工藝的聯動控制,確保每模脫膜一致性。

三、操作流程與規范

1 手動脫模樣條測試模具操作流程

準備階段需檢查模具型腔清潔度,涂抹專用脫模劑(針對粘性材料),確保導向機構潤滑充足;合模后將模具安裝于注塑機或壓機,按照樣條制備工藝參數(溫度、壓力、保壓時間)完成注塑或壓制;成型后停機,通過手動扳手轉動頂桿螺桿或撬動脫模杠桿,緩慢脫出樣條,避免暴力操作導致樣條變形或模具損傷;脫模后清理型腔殘留物料,檢查模具磨損情況,記錄樣條尺寸與外觀質量數據。

2 自動頂出樣條測試模具操作流程

前期需完成模具與自動化設備的信號對接,通過 PLC 設定頂出延遲時間(0.5-2s)、頂出行程(10-30mm)等參數;啟動設備后,模具自動閉合,同步接收注塑機成型完成信號,觸發頂出機構動作,頂桿按預設速度與行程將樣條頂出至接料裝置;樣條脫出后,頂出機構自動復位,模具進入下一輪循環;過程中傳感器實時反饋模具狀態,若出現卡模或頂出異常,系統自動停機報警,確保操作安全;日常操作僅需定期檢查液壓油液位、傳感器靈敏度,每周進行一次導向機構潤滑維護。

四、性能指標與生產效率對比

1 關鍵性能指標

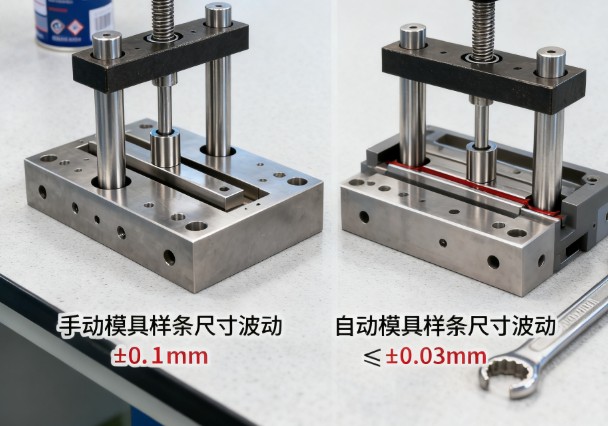

手動脫模樣條測試模具的樣條尺寸精度取決于操作熟練度,尺寸波動范圍 ±0.1mm,樣條合格率約 95%;模具使用壽命約 5-8 萬模次,適用于單批次 1000 件以下的樣條制備。自動頂出樣條測試模具憑借機械控制優勢,尺寸波動范圍≤±0.03mm,樣條合格率≥99%;模具使用壽命可達 15-20 萬模次,頂出機構無故障運行時間≥8000 小時,滿足大批量連續生產需求。

2 生產效率差異

手動脫模樣條測試模具單模操作時間約 30-60 秒,其中脫模操作占比 40%,適合多品種、小批量生產,換模靈活但單位時間產出較低;自動頂出樣條測試模具單模循環時間可縮短至 15-30 秒,脫模過程無需人工干預,可與自動化生產線無縫對接,單班(8 小時)產量可達 800-1200 模,生產效率較手動模具提升 2-3 倍,且能有效降低人工成本與操作失誤率。

五、適用場景與選型建議

1 手動脫模樣條測試模具適用場景

核心適用于科研機構、小型企業的實驗室研發檢測,如新材料配方調試、工藝參數優化等場景;也可用于多規格樣條小批量生產,如客戶定制化樣件、非標尺寸樣條制備;其優勢在于設備投入低(約為自動模具的 30%-50%)、維護成本低、換模便捷,適合對生產效率要求不高但需靈活調整的場景。

2 自動頂出樣條測試模具適用場景

主要應用于大型制造企業的規模化生產檢測,如汽車零部件、電子電器外殼等批量生產中的材料性能抽檢;也可配套自動化檢測生產線,實現樣條制備、檢測、分揀的全流程自動化;其核心優勢在于生產效率高、數據一致性好、勞動強度低,適合單品種、大批量樣條制備,尤其適用于對檢測數據重復性要求高的質量控制場景。

六、技術發展趨勢

當前樣條測試模具的技術發展聚焦精度提升、智能化升級與綠色化改進。手動脫模樣條測試模具正朝著輕量化、模塊化方向發展,采用鋁合金模架降低操作強度,通過標準化模塊設計實現多規格樣條快速適配;自動頂出樣條測試模具則融入工業 4.0 技術,集成物聯網模塊實現模具運行狀態實時監測、故障預警與遠程維護,部分高端模具已實現頂出參數的自適應調整,根據材料特性與成型狀態動態優化脫模流程。同時,環保型脫模技術的應用的日益廣泛,如在模具型腔采用陶瓷涂層替代傳統脫模劑,減少化學物質污染,提升樣條制備的環保性與安全性。