PBT 材料注塑模具的工藝參數詳解

一、PBT 材料特性及預處理規范

1.1 核心材料屬性

PBT 作為結晶型工程塑料,機械強度與耐熱性優異,但加工敏感性較高:常規收縮率為 1.5%-2.5%,成型后仍有少量后續收縮;高溫下易水解,超過 275℃長時間加熱會分解變脆,需嚴格控制加工溫度。

1.2 成型前預處理工藝

干燥是 PBT 加工的關鍵前置步驟,直接影響制品質量。標準干燥方案為:溫度 120℃,露點≤-20℃,新料干燥 3-4 小時,回收料延長至 4-6 小時,確保含水率降至 0.05% 以下;停機時需用 PE 或 PP 料清洗料管,避免殘留料碳化。

二、PBT 注塑模具適配性設計要點

2.1 模具基礎參數設計

模具鋼材需匹配 PBT 加工特性,常規選用 NAK80、S136 等兼具拋光性與耐磨性的材料;型腔表面拋光等級建議達 Ra0.2 以下,高光澤制品需鏡面處理;模具合模間隙按收縮率預留,比制品尺寸放大 1.7%-2.3% 即可。

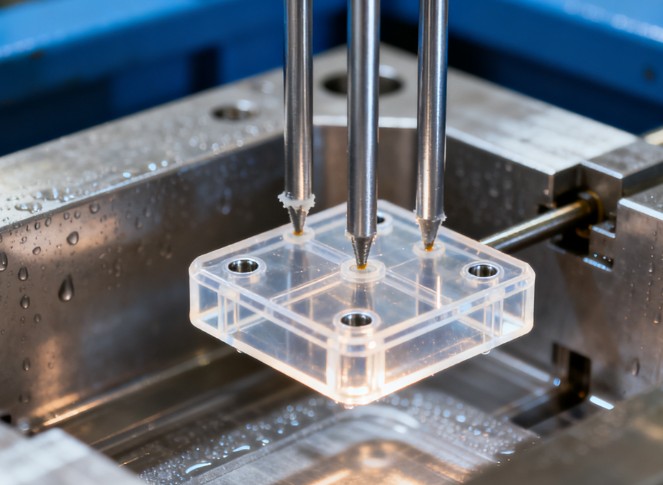

2.2 澆注與排氣系統設計

澆口設計需結合制品大小:側澆口適用于大型零件,點澆口適配小型精密件,潛入式澆口最小直徑不低于 0.75mm;流道優先選圓形結構,不建議用熱流道系統,以防材料降解滲漏。

排氣槽需精準設計:深度 0.02-0.04mm、寬度 5-10mm,設在熔體流動末端,復雜結構可加排氣鑲件,避免氣體導致銀紋、氣泡。

2.3 冷卻與脫模系統優化

冷卻水道直徑 8-12mm,距離型腔表面 15-20mm,采用多回路布局保證均勻冷卻;脫模斜度常規為 1°-2°,深腔或薄壁制品建議用氣輔脫模,減少應力集中。

三、核心注塑工藝參數設置與調控

3.1 溫度參數精準控制

料筒溫度分段設置:常規 PBT 后段 230-240℃、中段 240-250℃、前段 250-260℃,射嘴 245-255℃;玻纖增強型各段需提高 5-10℃,整體熔融溫度控制在 225-275℃。

模具溫度按制品調整:未增強型 40-60℃,增強型 60-80℃,需保證 ±3℃控制精度;解決浮纖時可升至 80-100℃。

3.2 注射與保壓參數設置

注射速度結合制品結構:常規品 120-180mm/s,薄壁件 200-300mm/s,浮纖時需降低 30%-50%;注射壓力常規品 60-90MPa,玻纖增強型 80-110MPa。

保壓采用分級調控:壓力為注射主壓的 40%-60%,浮纖時用 70%→50%→30% 三級降壓;背壓常規 0.3-0.5MPa,改善浮纖時提至 0.6-0.8MPa。

3.3 冷卻與周期參數優化

冷卻時間按 “壁厚 2×1.0s” 計算,利用 PBT 快速凝固特性平衡效率與內應力;通過露點監控與閉環干燥系統,可縮短 10%-15% 預處理時間,提升生產效率。

四、典型缺陷與工藝參數優化方案

4.1 常見缺陷調控策略

浮纖問題:提模溫至 80-100℃、降射速,同步提背壓至 0.6-0.8MPa,配合三級保壓,材料端可加相容劑輔助。

翹曲變形:提模溫至 70-80℃,延長注塑周期 10%-15%,無效時可在材料中加礦物填料平衡收縮。

流動性不足(薄壁件):在 260-270℃提料溫,增注射壓力至 100-110MPa,同時拓寬澆口、優化排氣,避免脆裂。

4.2 模垢控制技術

PBT 含 1%-3% 寡聚物殘留,玻纖增強型易生模垢,需控制料筒溫度不超 275℃,停留時間≤30 分鐘,每生產 2-3 小時清潔排氣槽,減少停機。

五、PBT 注塑工藝技術趨勢

當前行業以 “精準調控 + 高效生產” 為核心趨勢:參數控制上,用閉環溫控實現模溫 ±1℃精度,結合在線含水率監測優化干燥;模具設計上,開發微排氣結構與隨形冷卻通道,適配壁厚≤1.5mm 的薄壁制品;材料端,通過低分子聚酯改性 PBT 提升流動性,減少參數調整幅度,實現穩定生產。