PA 塑料注塑模具的材料選擇與性能分析

一、PA 塑料特性對模具材料的核心要求

PA 塑料(聚酰胺)結晶性強,成型收縮率波動較大,且玻纖增強型號(如 PA66+30% 玻纖)在工業(yè)中應用廣泛,這對模具材料提出了針對性要求。玻纖會顯著加劇模具磨損,是導致模具表面刮傷的主要原因,因此模具材料需根據(jù) PA 類型匹配相應性能,以保障數(shù)十萬至百萬次的使用壽命。

普通非增強 PA(如 PA6、PA66 純料)對模具要求相對基礎,具備基本耐磨性和拋光性即可;而含玻纖、礦物填充的增強 PA,則要求模具材料同時具備高硬度、強耐磨性和抗黏著磨損能力,還需避免因脆性過高引發(fā)開裂。

二、模具材料選擇的核心原則與性能維度

(一)選材核心原則

選材需遵循 “匹配需求,平衡成本” 的邏輯,明確四個關鍵前提:產品表面精度要求(如鏡面需達到極高光滑度)、生產批量大小(小批量通常低于 1 萬模次,大批量超過 50 萬模次)、PA 填充類型及含量、模具結構復雜程度。要避免兩種問題:一是沒必要用高價耐蝕鋼造成浪費,二是因材料耐磨性不夠導致模具提前報廢。

(二)關鍵性能指標解析

硬度與耐磨性

耐磨性主要與鋼材的碳含量、合金總量和內部晶粒結構相關。實踐中,硬度在 HRC52-58 之間最為合適:低于 HRC52 時(如 718H 鋼),容易因硬度不足出現(xiàn)表面刮花;高于 HRC58 則會使材料韌性下降,增加開裂風險。

耐腐蝕性與拋光性

當 PA 含有阻燃劑時,高溫下可能分解出酸性物質,此時需選用鉻含量不低于 13% 的耐蝕鋼(如 S136),其表面形成的保護膜能大幅降低腐蝕速度。拋光性能取決于鋼材純度,經電渣重熔處理的鋼材(如 STAVAX ESR)雜質更少,可實現(xiàn)鏡面拋光,避免出現(xiàn)麻點缺陷。

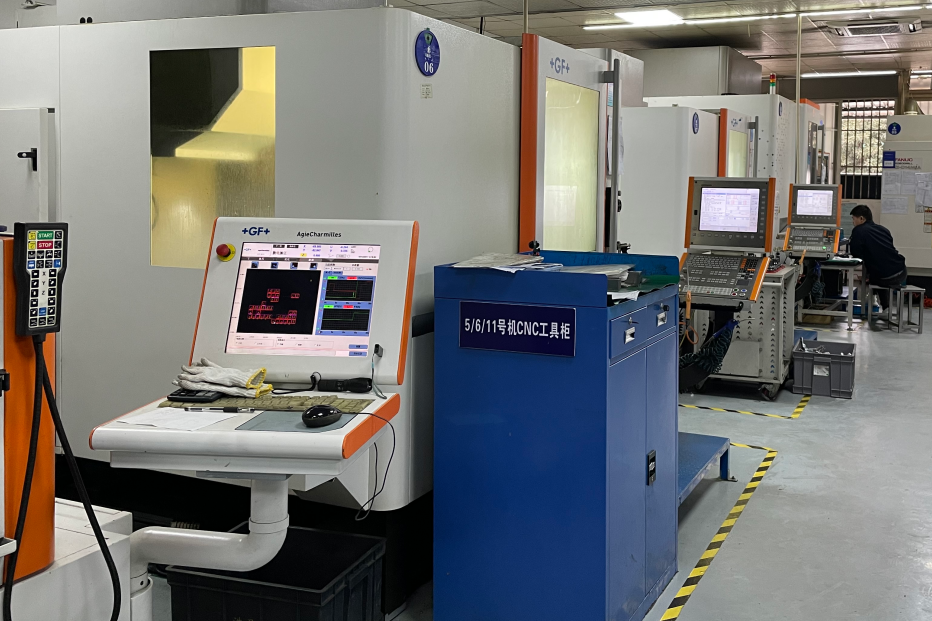

加工與熱穩(wěn)定性能

通用鋼(如 P20)未熱處理前硬度較低,CNC 加工起來更省力,效率比耐磨鋼高不少,但耐熱疲勞性能較差;耐磨鋼(如 H13)經淬火回火處理后,能承受 PA 成型所需的 250-300℃高溫,熱裂紋出現(xiàn)的時間比普通鋼晚得多。

三、典型 PA 模具材料分類與適用場景

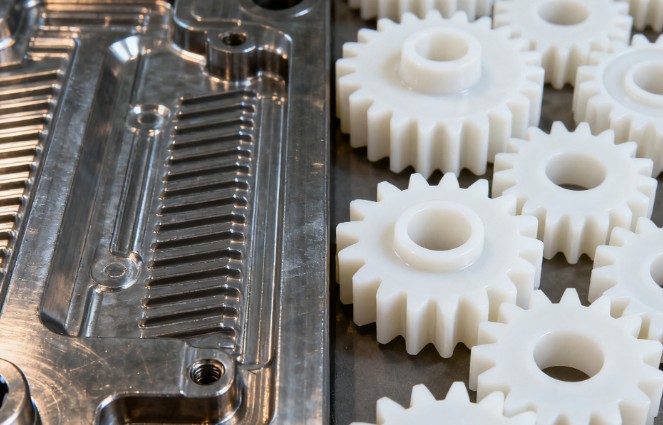

(一)通用型材料(小批量生產)

代表型號有 3Cr2Mo、718H,硬度在 HRC30-45 之間,適合生產純 PA 產品(如齒輪、軸承),能滿足 10 萬模次以內的生產需求。這類鋼材加工成本低,但用于玻纖增強 PA 時,壽命會大幅縮短,可能不到 5 萬模次就需要拋光維護。

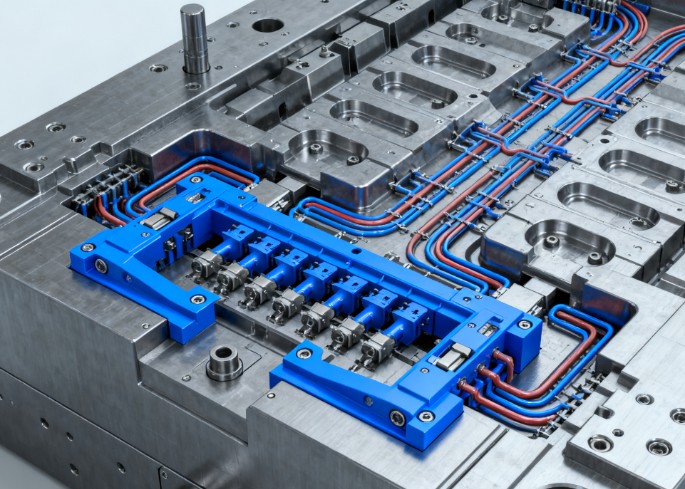

(二)耐磨型材料(大批量增強 PA)

以 H13、4Cr5MoSiV1 為代表,硬度達到 HRC52-58,屬于中碳高合金鋼。在生產 PA66+30% 玻纖制品的模具中,使用壽命能達到 80-120 萬模次,是通用鋼的十幾倍。需要注意的是,盡量不要選用高碳高鉻萊氏體鋼,其內部特殊結構容易引發(fā)黏著磨損。

(三)高精度耐蝕型材料(高端產品)

S136、STAVAX 等型號鋼材,硬度在 HRC48-52 之間,同時具備良好的耐腐蝕性,適合醫(yī)療、食品級 PA 制品(如輸液器接頭)的模具。經過 TD 涂層處理后,表面摩擦系數(shù)降低,使用壽命可進一步延長至 150 萬模次。

(四)新型材料與技術

金屬 3D 打印模具(如馬氏體時效鋼 300)通過優(yōu)化設計,重量能減輕三分之一以上,試模周期從兩周縮短到三天。雖然壽命只有 10-15 萬模次,但非常適合需要快速迭代的新產品開發(fā)。

四、材料失效案例與優(yōu)化方案

某汽車用 PA66+30% 玻纖齒輪模具,初期選用 P20 鋼,僅生產 8 千模次就出現(xiàn)型腔刮傷,表面光滑度明顯下降。分析發(fā)現(xiàn),問題出在 P20 鋼硬度不足(僅 HRC32),無法抵抗玻纖顆粒的磨粒磨損。

優(yōu)化方案是更換為 H13 鋼,并進行真空淬火處理(550℃回火 2 次),使硬度提升到 HRC54,同時對型腔進行鏡面拋光。改進后,模具運行 60 萬模次仍未出現(xiàn)明顯磨損,維護成本降低了 70%。

總結

PA 注塑模具材料選擇需建立 “性能 - 需求 - 成本” 的匹配模型:純 PA 小批量生產優(yōu)先選 718H 等通用鋼;玻纖增強 PA 大批量生產必須采用 H13 等耐磨鋼;高端耐蝕場景則選用 S136 等專用鋼。通過將硬度控制在 HRC52-58 區(qū)間、選擇合適的中碳高合金成分、配合優(yōu)質冶煉工藝和精準熱處理,就能實現(xiàn)模具壽命與綜合成本的最優(yōu)平衡。