PP注塑成型13大常見缺陷全解析

聚丙烯(PP)因成本低、化學穩定性強等優勢廣泛應用于注塑領域,但成型過程中易受材料特性、模具設計及工藝參數影響產生缺陷。本文結合 2024-2025 年行業實踐數據,對 13 類典型缺陷進行系統解析,提供適配性強的解決路徑。

一、欠注

現象:產品未完全充滿模具型腔,邊角或薄壁處出現缺失。

核心成因:PP 熔體流動距離過長(超過流長比極限 120:1-150:1)、注射壓力不足,或模具排氣不良導致困氣。

解決方案:工藝端將注射壓力提升至 80-120MPa,料筒前段溫度控制在 200-235℃增強流動性;模具端擴大流道直徑至 4-8mm,在熔體末端增設深度 0.02-0.04mm 的排氣槽,同時設置冷料穴收集前鋒冷料。

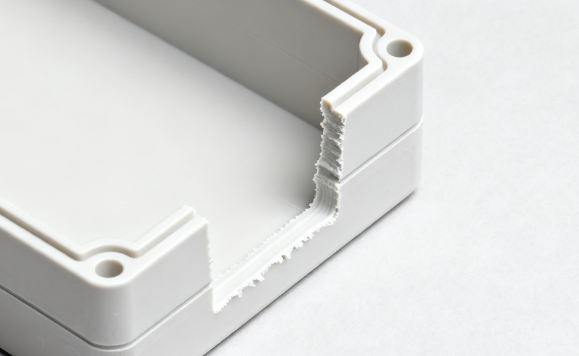

二、飛邊

現象:分型面或鑲件縫隙處出現多余塑料毛刺,厚度多在 0.01-0.1mm。

核心成因:鎖模力不足(未達到 “注射壓力 × 投影面積 ×1.2 安全系數” 要求)、分型面有異物或模具導柱磨損。

解決方案:優先清理分型面雜質,若仍存在飛邊,按 “每平方厘米投影面積需 3.5-5MPa 鎖模力” 核算,更換適配噸位設備;模具端修復磨損導柱,保證合模精度。

三、縮痕

現象:厚壁區域(>2.5mm)或加強筋根部出現凹陷,深度通常<0.5mm。

核心成因:PP 結晶收縮(收縮率 0.5%-2.5%)未得到充分補縮,保壓不足是主因。

解決方案:將保壓壓力設為注射壓力的 50%-80%,保壓時間延長至冷卻時間的 50%-70%;模具端采用隨形冷卻水路,厚壁處水路間距控制在 25-35mm,降低冷卻溫差。

四、氣孔

現象:產品內部形成封閉空洞,表面氣孔多呈針尖狀,內部氣孔直徑可達 0.5-3mm。

核心成因:原料含水量超標(>0.03%)或注射速度過快卷入空氣,厚壁件冷卻過快導致收縮不均也會引發。

解決方案:原料經 70-85℃干燥 2-4 小時,背壓調至 0.3-1.5MPa 壓實熔料;工藝端采用 “慢 - 快 - 慢” 分段注射,厚壁件注射速度控制在 20-50mm/s,同時提高保壓壓力至 80-100MPa。

五、銀條痕

現象:表面沿熔體流動方向出現銀白色條紋,在透明制品中尤為明顯。

核心成因:原料中水分或揮發物遇熱汽化,或模具排氣不良導致氣體被壓入熔體表層。

解決方案:除嚴格干燥原料外,模具端在澆口附近增設排氣孔,間距≤50mm;工藝端提高模具溫度至 40-70℃,注射速度加快至 50-80mm/s,縮短熔料滯留時間。

六、熔接痕

現象:多股熔料交匯形成的線狀痕跡,強度較正常區域低 10%-30%。

核心成因:熔體交匯時溫度差>15℃,或排氣不良導致氣體滯留界面。

解決方案:模具端將澆口移至非外觀區,在熔接痕位置增設排氣槽(深度 0.02-0.04mm);工藝端提高模具溫度至 70-90℃,注射速度提升至 60-90mm/s,必要時添加 0.1%-0.3% 熔接痕改善劑。

七、龜裂

現象:表面出現細微裂紋,多集中在脫模斜度不足的邊角處,嚴重時可貫穿制品。

核心成因:脫模應力集中,或 PP 降解導致韌性下降(料溫超過 260℃易降解)。

解決方案:模具端將脫模斜度增至 1°-3°,型腔表面拋光至 Ra0.8μm 以下;工藝端降低注射壓力至 70-100MPa,料筒溫度控制在 180-230℃,避免原料降解。

八、變形

現象:產品脫離模具后發生彎曲或扭曲,尺寸偏差超過 0.5mm/m。

核心成因:冷卻不均勻(溫差>10℃)或分子取向差異過大,壁厚不均也會加劇變形。

解決方案:模具端采用 3D 打印隨形冷卻水路,確保各區域冷卻速度一致;工藝端延長冷卻時間至 15-30 秒,降低注射速度至 30-60mm/s,減少取向應力。

九、翹曲

現象:平板類制品邊緣上翹,曲率半徑>500mm。

核心成因:PP 結晶各向異性導致收縮不均,或澆口位置偏離重心引發流動不均。

解決方案:模具端采用中心澆口或平衡式澆口布局,平衡熔體流動路徑;工藝端將模具溫度差控制在 5℃以內,冷卻后進行 0.5-1.5 小時時效處理,可使翹曲量降低 30%-50%。

十、噴射紋

現象:澆口附近出現蛇形紋路,長度通常為 5-20mm。

核心成因:熔料高速注入低溫型腔,表層迅速凝固形成波紋。

解決方案:擴大澆口直徑至 1.5-2.5 倍壁厚,或采用扇形澆口分散料流;工藝端降低初始注射速度至 15-30mm/s,待熔料接觸型腔壁后再提速,模具溫度提高至 50-70℃。

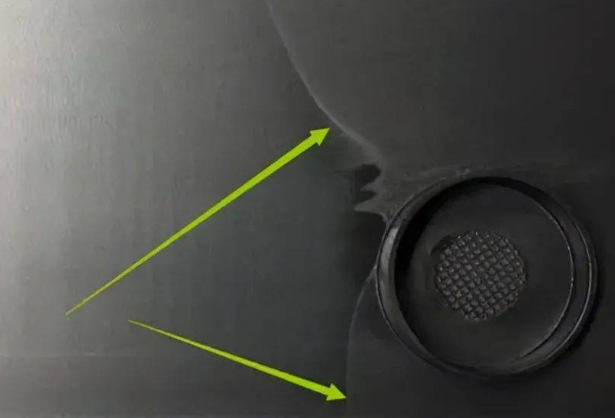

十一、燒焦

現象:型腔角落或排氣不良處出現黑斑,伴隨焦糊味。

核心成因:困氣被壓縮至 300℃以上引發熱分解,或料筒內滯留料降解碳化。

解決方案:模具端在困氣區域增設排氣槽,總排氣面積不小于型腔體積的 0.8%-1.2%;工藝端清理料筒殘留,背壓降至 0.3-0.8MPa,螺桿轉速控制在 30-60r/min。

十二、粘模

現象:產品緊貼型腔難以脫出,強行頂出易產生劃痕或破損。

核心成因:型腔表面光潔度不足(Ra>1.6μm),或脫模斜度偏小、頂出面積不足。

解決方案:模具端對型腔進行拋光或鍍鉻處理,頂出面積擴大至制品底部的 25%-35%;工藝端降低模具溫度至 30-50℃,注射壓力下調 10%-15%,必要時使用硅油類脫模劑(稀釋至 2%-5%)。

十三、真空孔

現象:厚壁件中心出現不規則空洞,直徑 0.5-2mm。

核心成因:保壓未覆蓋澆口封凍時間,內部收縮形成真空。

解決方案:通過模流分析確定澆口封凍時間,將保壓時間延長至封凍時間的 1.1-1.3 倍;工藝端提高保壓壓力至 80-110MPa,料筒溫度降低 5-10℃,減少熔體體積收縮。

總結

PP 注塑缺陷的解決需建立 “材料 - 模具 - 工藝” 三維排查體系。文中參數均為行業通用范圍,實際操作時需結合具體原料(如玻纖增強 PP 需調整耐磨設計)、制品結構及設備特性微調。建議通過小批量試模驗證參數,建立缺陷案例庫,針對高頻問題制定標準化處理流程,實現精益生產。