如何確保定制塑料件的質量穩定性與可靠性

一、原材料把控

(一)供應商篩選

選擇信譽良好、具備完善質量管理體系的原材料供應商。通過實地考察其生產設施、工藝流程及質量控制流程,評估供應能力與穩定性。優先選擇通過 ISO 9001 質量管理體系認證、行業口碑良好且具備長期供貨能力的供應商,從源頭保障原材料批次間的一致性。

(二)材料檢驗

對每一批次原材料實施嚴格檢驗。利用差示掃描量熱儀(DSC)檢測熔融指數,確保同一批次材料流動性穩定;針對聚酰胺(PA)、聚碳酸酯(PC)等吸濕性材料,使用水分測定儀檢測含水率,超標材料需經真空干燥處理后再投入生產,避免成型時出現氣泡、銀絲等缺陷。同時抽樣檢測原材料的密度、拉伸強度、彎曲強度等物理性能,確保符合相關標準要求。

二、模具設計與制造

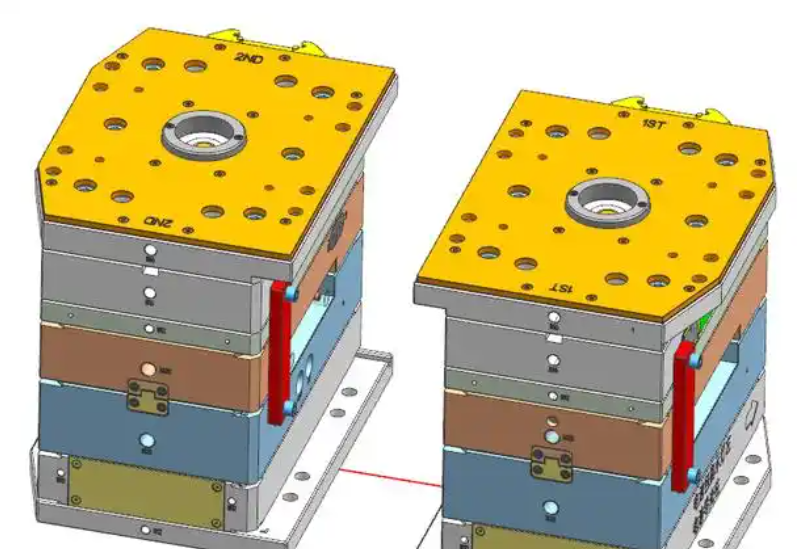

(一)設計優化

產品適配設計:依據塑料材料收縮特性,精確設計模具尺寸補償量。優化產品結構,控制壁厚均勻性,厚壁區域增設加強筋以防止縮痕;所有脫模面設置合理脫模斜度,降低脫模阻力;尖銳邊角采用圓角過渡,減少應力集中。

核心結構設計:選擇簡化的分型面,復雜產品可采用組合式分型減少飛邊;型腔布局遵循對稱、等距原則,保證熔體填充均衡。易磨損部位采用鑲拼式設計,方便后期維護;運動部件選用耐磨鋼材,延長模具使用壽命。

輔助系統設計:澆注系統采用圓形分流道,澆口位置避開受力面與外觀面,根據產品大小選擇點澆口或扇形澆口。冷卻系統采用隨形水路設計,通過并聯回路保證冷卻均勻;頂出系統采用頂針與推板組合結構,避免產品變形;在熔體填充末端開設排氣槽,確保型腔內空氣充分排出。

(二)制造精度

采用高精度加工設備保障模具精度,使用五軸聯動加工中心加工型腔,控制表面粗糙度;電火花加工時嚴格把控參數,保證表面質量。關鍵配合尺寸需精準控制,模具裝配后進行全面調試,確保開合順暢、定位準確,為產品尺寸精度奠定基礎。

三、注塑工藝控制

(一)溫度控制

根據塑料材料特性分段設置料筒溫度,避免溫度過高導致材料降解或過低影響流動性。同時控制模具溫度,通過冷卻系統或加熱裝置維持溫度穩定,確保成型質量一致。

(二)壓力與速度控制

根據產品壁厚和復雜程度調整注射壓力,采用分段式注射速度控制:初始低速填充防止紊流與困氣,中期高速填充保證型腔快速充滿,末期低速保壓補償冷卻收縮。合理設置保壓壓力與時間,避免產品出現縮痕。

(三)冷卻時間控制

結合材料熱性能與產品壁厚設定冷卻時間,確保產品脫模時溫度低于熱變形溫度,充分冷卻定型,減少變形、翹曲等問題。

四、質量檢測

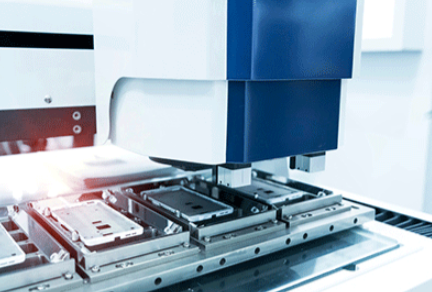

(一)尺寸檢測

采用三坐標測量儀檢測產品尺寸,重點把控關鍵裝配尺寸,確保符合圖紙要求。根據生產批量制定抽樣方案,小批量生產加大抽樣比例,大批量生產按標準抽樣流程執行,保證尺寸一致性。

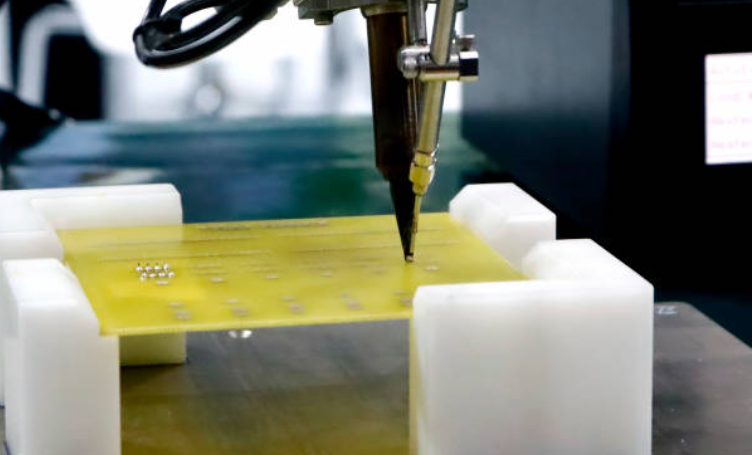

(二)外觀檢測

借助光學顯微鏡檢查產品外觀,嚴禁出現明顯縮痕、飛邊、氣泡、劃傷等缺陷。對表面質量要求高的產品,使用色差儀檢測顏色偏差,確保外觀符合客戶需求。對不合格品及時標識隔離,分析原因并整改。

(三)性能檢測

依據產品使用場景開展針對性性能檢測:用于高低溫環境的產品需進行冷熱循環測試;承壓產品需進行爆破試驗;常規產品需檢測拉伸強度、彎曲強度、沖擊強度等力學性能,確保滿足設計與使用要求。

五、模具保養與維護

(一)日常保養

每次生產結束后,及時清理模具表面及型腔內的塑料殘渣、油污,避免殘留物固化后影響下次成型質量。對導柱、導套、滑塊等運動部件涂抹專用潤滑脂,保證運動順暢,防止因摩擦磨損導致模具精度下降。檢查冷卻水路是否通暢,清除水路內的水垢或雜質,確保冷卻系統正常運行。

(二)定期保養

根據模具使用頻率制定定期保養計劃,一般每生產一定模次后進行全面保養。拆卸模具各部件,檢查型腔、型芯是否有磨損、劃痕或腐蝕,輕微損傷可通過拋光修復,嚴重時需進行補焊或重新加工。更換老化的密封圈、彈簧等易損件,防止出現漏料、頂出故障等問題。對模具進行整體精度檢測,通過研磨、配磨等方式恢復關鍵尺寸精度。

(三)儲存與維護

模具長期閑置時,需徹底清潔并涂抹防銹劑,避免生銹。將模具存放在干燥、通風、無粉塵的專用貨架上,避免擠壓、碰撞。建立模具保養檔案,詳細記錄每次保養時間、內容、更換部件及使用情況,為后續維護提供依據。

六、總結

定制塑料件的質量穩定性與可靠性需貫穿生產全流程,從原材料篩選與檢驗的源頭把控,到模具設計制造的精度保障,再到注塑工藝的精細化控制,每一環都需嚴格執行標準流程。同時,完善的質量檢測體系能及時發現并解決問題,而科學的模具保養與維護則是長期保證生產質量、延長設備使用壽命的關鍵。只有將各環節有機結合、協同優化,才能持續產出符合客戶需求的高質量定制塑料件。