注塑成型塑料盒內縮變形怎么解決

在注塑成型領域,塑料盒內縮變形是一個較為常見且棘手的問題,它嚴重影響塑料盒的尺寸精度、外觀質量與使用性能。解決這一問題,需全面剖析其產生原因,并據此制定針對性的改善方法。

一、內縮變形的成因

(一)材料因素

收縮率差異:不同塑料材料收縮率大相徑庭。結晶性塑料,像聚乙烯(PE)、聚丙烯(PP),冷卻時會發生結晶,收縮率較高,可達 1.5%-3.0% ;非結晶性塑料如聚苯乙烯(PS)、聚碳酸酯(PC)收縮率相對低,在 0.5%-1.0% 。若選擇收縮率大的材料生產塑料盒,內縮變形風險顯著增加。

材料流動性不佳:材料流動性差,注塑時難以均勻填充模具型腔,尤其在塑料盒壁厚較大或結構復雜處,易出現缺料。冷卻階段,這些區域因無足夠材料補充,便會形成內縮。比如,在一些薄壁且帶有復雜加強筋結構的塑料盒中,流動性差的材料在流經加強筋時受阻,導致后續型腔填充不足,最終引發內縮變形。

(二)模具因素

澆口設計不合理:澆口作為塑料熔體進入型腔的入口,其尺寸、位置和數量至關重要。澆口尺寸過小,熔體流動阻力大,流速慢,型腔填充時間長,遠離澆口處易因補料不足產生內縮;尺寸過大,熔體在澆口附近流速過快,冷卻不均勻,同樣可能導致內縮。澆口位置若設置不當,使熔體在型腔內流動不平衡,先填充區域冷卻快,后填充區域冷卻慢,收縮不一致,也會造成內縮。如澆口位于塑料盒一側,可能致使該側先充滿并快速冷卻,而另一側冷卻滯后,引發內縮變形。澆口數量不足,無法保證熔體均勻快速填充型腔,也會增加內縮風險。

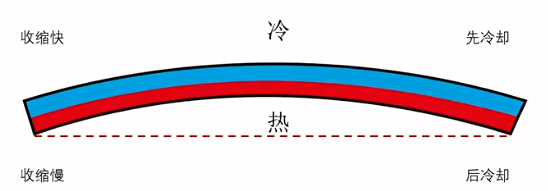

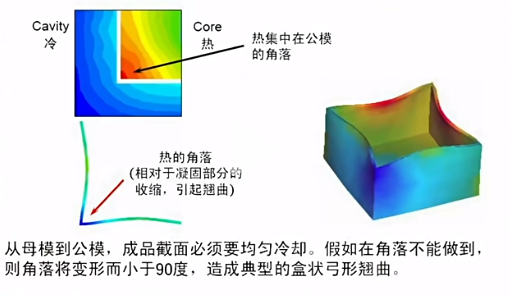

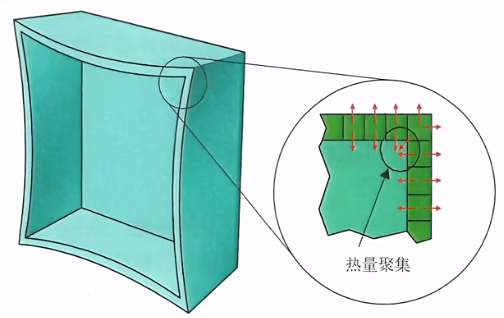

冷卻系統不完善:模具冷卻系統直接影響塑料盒冷卻過程。若冷卻通道布局不合理,如距離型腔表面遠近不一、冷卻通道截面形狀和尺寸設計欠佳,會導致塑料盒各部位冷卻速度不同。靠近冷卻通道區域冷卻快,收縮小;遠離區域冷卻慢,收縮大,這種不均勻收縮是內縮變形的重要誘因。冷卻介質(如水)在通道內流動不均勻,存在流速差異或局部堵塞,會使相應部位冷卻效果變差,進而引發內縮。

(三)注塑工藝因素

注塑溫度不當:注塑溫度過高,塑料熔體粘度降低,流動性增強,但冷卻時間延長,塑料盒在模具內停留時間久,脫模后更易變形。同時,高溫使塑料分子鏈熱運動加劇,產品內部內應力增加,加大內縮可能性。注塑溫度過低,熔體粘度大,流動性差,難以填充型腔,且冷卻速度過快,各部分收縮不均,也會導致內縮。

注射壓力與保壓壓力問題:注射壓力不足,熔體無法快速有效填充型腔,尤其在塑料盒薄壁和復雜結構處,易因缺料產生內縮。注射壓力過大,熔體高速沖擊型腔壁,產生較大剪切應力,可能導致塑料盒局部過度填充,冷卻后收縮不一致,引發內縮。保壓壓力和時間對補償塑料冷卻收縮極為關鍵。保壓壓力不足或保壓時間過短,塑料盒收縮得不到充分補償,會出現表面凹陷和內縮;保壓壓力過高或保壓時間過長,產品內部殘余應力增大,脫模后也易產生內縮變形。

冷卻時間不足:冷卻時間不夠,塑料盒脫模時內部溫度仍較高,分子鏈未充分固定,脫模后在環境溫度下繼續收縮,導致內縮。特別是對于壁厚較大的塑料盒,充足的冷卻時間對保證均勻冷卻和尺寸穩定至關重要。有研究表明,在某些厚壁塑料盒注塑中,冷卻時間每縮短 10%,內縮變形量可能增加 15%-20% 。

(四)產品設計因素

壁厚不均勻:塑料盒壁厚不均勻時,厚壁部位冷卻慢,收縮量大;薄壁部位冷卻快,收縮量小。厚壁部位收縮過程中對薄壁部位產生拉應力,致使塑料盒變形,包括內縮變形。例如,塑料盒局部有加強筋或凸起結構,其周圍壁厚相對較大,與薄壁區域收縮差異大,易引發內縮。

結構設計不合理:復雜的結構設計,如存在細長的懸臂、薄壁加強筋等,注塑過程中這些部位因強度不足或熔體流動不暢,容易產生變形,包括內縮。不合理的結構還可能導致熔體在型腔內流動阻力大,填充和冷卻不均勻,進而引發內縮。

二、改善內縮變形的方法

(一)材料選擇與處理

選用合適收縮率材料:依據塑料盒使用要求和性能指標,優先選擇收縮率小的材料。如對尺寸精度要求極高的電子元件包裝塑料盒,可選用收縮率低的聚碳酸酯(PC)或丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS)。對于有特殊性能需求的塑料盒,可考慮添加纖維增強材料,如玻璃纖維、碳纖維等,增強材料剛性,抑制收縮變形。在汽車零部件用塑料盒中添加 30% 左右的玻璃纖維,可使收縮率降低約 30%-40% ,有效減少內縮變形。

材料干燥處理:多數塑料材料易吸濕,水分會影響材料流動性和成型質量,加劇內縮變形。加工前,嚴格按照材料特性進行干燥處理,控制水分含量。如尼龍(PA)材料,通常需在 80-120℃下干燥 4-6 小時,將水分含量降至 0.2% 以下。

(二)模具優化設計

優化澆口設計:依據塑料盒形狀、尺寸、壁厚及材料特性,精準計算并設計合適的澆口尺寸、位置和數量。采用 CAE 模流分析軟件,模擬熔體在型腔內流動情況,確定最佳澆口方案。對于大型塑料盒,可采用多點澆口,確保熔體均勻快速填充型腔,減少內縮風險。針對薄壁塑料盒,適當增大澆口尺寸,提高熔體流速,保證型腔填充充分。

完善冷卻系統:設計合理的冷卻通道布局,保證冷卻通道與型腔表面距離均勻,一般控制在 10-20mm ,確保塑料盒各部位冷卻速度一致。優化冷卻通道截面形狀,采用圓形或橢圓形截面,提高冷卻介質流速和熱交換效率。在易產生內縮的部位,如厚壁區域或加強筋附近,增加冷卻管道數量或采用局部強冷措施。同時,定期清理冷卻通道,防止雜質和水垢堆積,保證冷卻介質流動均勻。

(三)注塑工藝調整

優化溫度控制:精確設定注塑溫度,依據材料熔點和加工特性,將料筒溫度控制在合適范圍。如對于聚丙烯(PP)材料,注塑溫度一般控制在 180-220℃。在保證熔體流動性前提下,適當降低注塑溫度,縮短冷卻時間,減少內縮。同時,合理設置模具溫度,對于結晶性塑料,模具溫度一般控制在 40-80℃ ,以促進結晶均勻,減少收縮差異。

調整壓力與時間參數:通過試驗和經驗,確定最佳注射壓力和保壓壓力。注射壓力應保證熔體快速填充型腔,又不造成過度填充。保壓壓力和時間要根據塑料盒壁厚和尺寸精度要求進行調整,一般保壓壓力為注射壓力的 60%-80% ,保壓時間為 10-30 秒。對于厚壁塑料盒,適當提高保壓壓力和延長保壓時間,補償收縮。合理設置冷卻時間,確保塑料盒脫模時已充分固化,一般冷卻時間為 20-60 秒,具體根據塑料盒壁厚和材料特性確定。

控制注射速度:采用多級注射速度控制,在填充初期,以較快速度使熔體快速充滿型腔大部分區域;在填充后期,降低注射速度,避免熔體高速沖擊型腔壁產生內應力,減少內縮變形。如對于結構復雜的塑料盒,可設置三段注射速度,第一段快速填充,第二段中速填充,第三段慢速保壓。

(四)產品結構改進

壁厚均勻化設計:在產品設計階段,盡量使塑料盒壁厚均勻,避免出現過大壁厚差異。對于無法避免的厚壁區域,可采用漸變壁厚設計,使壁厚過渡平滑,減少收縮應力集中。如在塑料盒加強筋設計中,將加強筋厚度設計為主體壁厚的 0.6-0.8 倍,并采用圓角過渡與主體連接。

合理增加加強結構:在不影響塑料盒使用功能前提下,在易變形部位合理增加加強筋、凸臺等結構,提高塑料盒剛性,抵抗收縮變形。加強筋設計要注意其高度、厚度和間距,避免因加強筋設計不當引發新的收縮問題。如加強筋高度一般不超過主體壁厚的 3 倍,厚度為主體壁厚的 0.5-0.7 倍,間距為加強筋高度的 2-3 倍。

解決注塑成型塑料盒內縮變形問題,需從材料、模具、注塑工藝和產品設計等多方面綜合考量,通過不斷優化和調整各環節參數與結構,有效減少內縮變形,提高塑料盒產品質量。