食品級塑膠模具加工的要點

在當今食品行業蓬勃發展的時代,食品級塑膠模具的加工質量直接關乎食品安全與消費者健康。隨著科技的進步與人們對食品安全重視程度的提升,食品級塑膠模具加工要點也在不斷更新與完善。

一、材料選擇

食品級塑膠模具材料的選擇是確保食品安全的基礎。所選用的材料必須通過嚴格的食品安全認證,如美國食品藥品監督管理局(FDA)認證、歐盟食品接觸材料法規(EU 10/2011)等。常見的食品級塑膠模具材料有不銹鋼、食品級塑料以及硅膠等。

不銹鋼:具有優良的耐腐蝕性、高強度和穩定性。例如 304、316L 等型號的不銹鋼,廣泛應用于對衛生條件要求極高的食品模具,如飲料瓶吹塑模具、食品托盤注塑模具等。其表面光滑,不易滋生細菌,且能承受高溫消毒等處理。

食品級塑料:像聚丙烯(PP)、聚乙烯(PE)等。PP 具有良好的耐溫性(可承受 100℃ - 120℃高溫)、耐化學腐蝕性以及無毒無味的特性,常用于制作食品容器、餐具等模具。PE 則具有較高的柔韌性和抗沖擊性,適用于一些需要較好柔韌性產品的模具,如塑料薄膜吹塑模具。但需注意,不同的食品級塑料有其特定的使用溫度范圍和化學兼容性,加工時要根據食品的特性(如酸堿度、溫度)合理選擇。

硅膠:以其卓越的耐高溫、耐低溫性能(可在 - 40℃ - 230℃范圍內使用)、良好的柔韌性和無毒環保特性,在食品模具領域嶄露頭角。常用于制作蛋糕模具、巧克力模具等。硅膠模具能精準復制復雜的形狀,且脫模容易,減少了對食品的損傷。

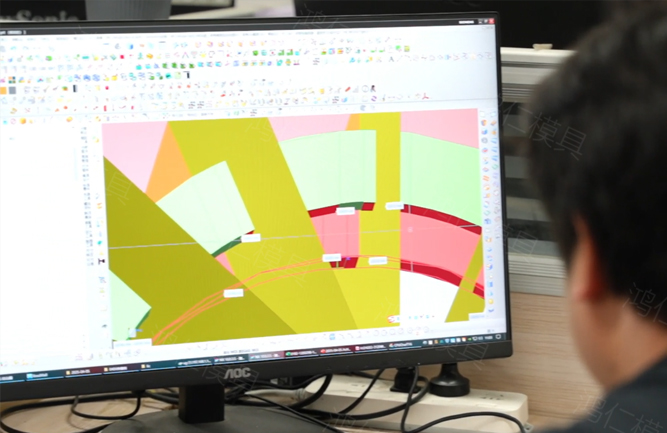

二、模具設計

結構設計:食品級塑膠模具的結構設計要充分考慮食品的成型工藝和脫模需求。對于注塑模具,流道系統的設計應確保塑膠熔體能夠均勻、快速地填充模具型腔,減少熔接痕的產生,因為熔接痕可能影響模具的強度和食品接觸表面的質量。例如,采用熱流道系統可以減少廢料產生,提高生產效率,同時避免冷流道凝料對食品可能造成的污染。此外,模具的脫模機構要設計得巧妙且可靠,保證食品在脫模過程中不被損壞,且脫模順暢,防止食品殘留。

表面處理:模具表面的光潔度和粗糙度對食品的脫模和衛生狀況有重要影響。高光潔度的模具表面能減少食品在模具上的粘附,便于清洗和消毒。通常,食品級塑膠模具的表面粗糙度要求達到 Ra0.4μm 以下,通過拋光、電鍍等表面處理工藝來實現。如鍍鉻處理不僅能提高模具表面硬度和耐磨性,還能進一步提升表面光潔度,且鉻層具有良好的化學穩定性,不會與食品發生化學反應。

尺寸精度:精確的尺寸精度是保證食品包裝或容器符合標準的關鍵。食品級塑膠模具的尺寸公差一般控制在 ±0.05mm 以內,對于一些高精度要求的產品,如藥品包裝瓶模具,尺寸公差甚至要控制在 ±0.01mm。在設計階段,要充分考慮塑膠材料的收縮率,通過合理的模具尺寸補償來確保最終產品的尺寸精度。同時,在模具制造過程中,采用高精度的加工設備和測量儀器,如高精度數控加工中心、三坐標測量儀等,對模具的關鍵尺寸進行嚴格把控。

三、加工工藝

機械加工:在食品級塑膠模具的機械加工過程中,要保證加工精度和表面質量。對于模具的型腔和型芯等關鍵部件,采用高精度的銑削、磨削等加工工藝。例如,五軸聯動數控加工中心能夠加工出復雜的曲面形狀,且加工精度可達 ±0.005mm,滿足食品模具對復雜形狀的加工需求。在鉆孔、攻絲等加工工序中,要注意避免產生毛刺和碎屑,因為這些異物可能混入食品中,影響食品安全。加工完成后,要對模具進行全面的清洗和去油污處理,確保模具表面清潔。

電火花加工:當模具的形狀復雜,機械加工難以實現時,電火花加工是一種有效的解決方案。但在電火花加工過程中,要控制好放電參數,避免模具表面產生過度的熱影響層,影響模具的表面質量和力學性能。加工后,需對模具表面進行拋光處理,去除電火花加工留下的放電痕跡,恢復模具表面的光潔度。

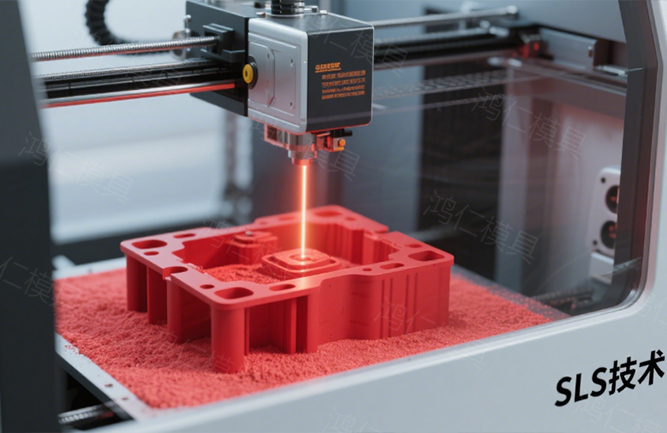

快速成型技術:隨著 3D 打印等快速成型技術的發展,其在食品級塑膠模具加工中的應用越來越廣泛。快速成型技術可以快速制造出模具的原型,進行設計驗證和功能測試,縮短模具開發周期。例如,選擇性激光燒結(SLS)技術可以直接使用食品級塑料粉末制造模具,制造出的模具具有較高的精度和復雜結構制造能力。不過,目前快速成型技術在模具制造中的應用還存在一些局限性,如模具的強度和表面質量可能不如傳統加工工藝,在實際應用中需要根據具體需求合理選擇。

四、質量檢測與控制

材料檢測:在模具制造前,要對所選用的材料進行嚴格檢測。對于金屬材料,檢測其化學成分、硬度、金相組織等,確保材料符合相應的標準和要求。對于塑料和硅膠材料,檢測其物理性能(如熔融指數、拉伸強度、斷裂伸長率)、熱性能(如熔點、玻璃化轉變溫度)以及衛生指標(如重金屬含量、遷移量等)。只有材料檢測合格后,才能投入模具制造。

過程檢測:在模具加工過程中,對關鍵工序和尺寸進行實時檢測。使用高精度的測量儀器,如電子卡尺、千分尺、三坐標測量儀等,對模具的尺寸進行測量,確保加工尺寸在公差范圍內。同時,對模具的表面質量進行檢查,如觀察表面是否有劃傷、裂紋、砂眼等缺陷。對于采用焊接等連接工藝的模具,要對焊接質量進行檢測,如通過探傷儀檢測焊縫是否存在內部缺陷。

成品檢測:模具制造完成后,進行全面的成品檢測。除了再次檢查模具的尺寸精度和表面質量外,還要進行性能測試。對于注塑模具,進行試模測試,檢測模具的開合模順暢性、注塑成型效果(如產品的尺寸精度、外觀質量、脫模情況)等。對于吹塑模具,進行吹塑試驗,檢查模具制造出的容器的壁厚均勻性、強度等性能。只有通過全部檢測的模具才能交付使用。

在新時代,食品級塑膠模具加工要點不僅涵蓋了傳統的材料、設計、加工和檢測方面,還需緊跟科技發展步伐,不斷引入新的技術和理念,以滿足日益嚴格的食品安全要求和市場需求。從材料的環保可持續發展,到加工工藝的智能化、高精度化,再到質量檢測的全面化、自動化,每一個環節的優化都將為食品行業的安全發展提供堅實保障。