雙色注塑在電子領域的應用

一、雙色注塑工藝概述

雙色注塑,作為一種先進的塑料成型工藝,在同一成型周期內,將兩種不同的塑料材料依次注入同一模具型腔,從而制造出由兩種材料構成的一體化產品。這兩種材料既可以是不同顏色,以滿足產品外觀的多樣化需求;也可以是不同特性,如軟質與硬質材料的組合,賦予產品獨特的功能。

雙色注塑機配備雙料筒與雙注射單元,能精準控制兩種材料的注射量、注射速度及注射壓力。模具設計更是雙色注塑的關鍵,通過巧妙的結構設計,如旋轉型芯、滑塊等,實現產品在模具內的位置轉換,確保兩種材料的完美結合。常見的雙色注塑模具結構包括轉盤式和型芯旋轉式,轉盤式模具借助旋轉工作臺,使產品在兩個不同的型腔位置完成兩次注塑;型芯旋轉式則是通過型芯的轉動,改變產品的注塑位置 。

二、雙色注塑在電子領域的優勢

(一)提升外觀質感與個性化

在消費電子產品外觀同質化嚴重的當下,雙色注塑為產品外觀創新提供了有力支撐。以手機為例,通過雙色注塑工藝,可將手機邊框的金屬質感塑料與機身主體的彩色塑料一次成型,打造出獨特的雙色搭配效果,提升手機整體的視覺沖擊力與質感。智能手表的表盤與表帶也常采用雙色注塑,表盤部分使用透明或半透明塑料與帶有圖案、標識的塑料結合,實現字符、圖案與基體的一體成型,不僅避免了傳統絲印工藝易磨損的問題,還呈現出立體的視覺效果,滿足消費者對個性化、高品質外觀的追求 。

(二)實現功能集成與優化

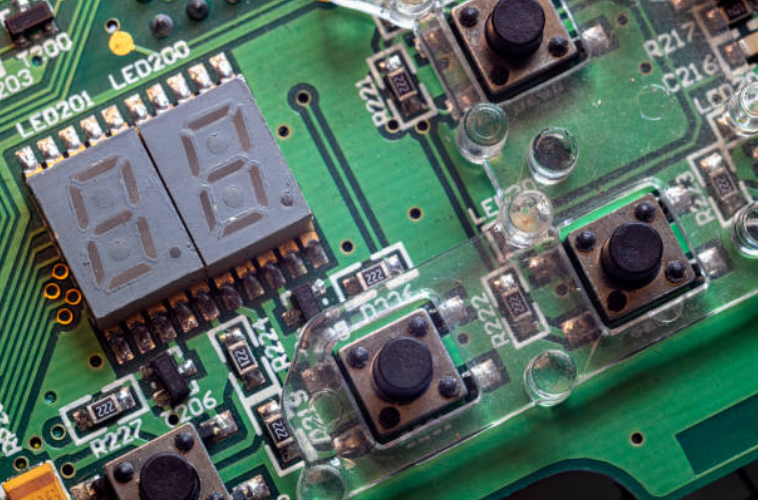

按鍵與密封功能:電子設備的按鍵采用雙色注塑,可將彈性較好的軟質材料(如硅膠、熱塑性彈性體 TPE)與具有一定剛性的硬質材料(如聚碳酸酯 PC、丙烯腈 - 丁二烯 - 苯乙烯共聚物 ABS)相結合。軟質部分提供舒適的按鍵觸感,硬質部分則保證按鍵結構的穩定性,同時實現良好的密封性能,有效防止灰塵、水汽進入設備內部,提升設備的防護等級,如對講機、戶外手持設備的按鍵。

散熱與結構功能:對于一些高性能電子設備,如筆記本電腦、游戲主機,雙色注塑可將具有良好散熱性能的材料(如添加散熱填料的塑料)與具備高強度支撐性能的材料結合。在保證設備結構強度的同時,優化散熱路徑,提高散熱效率,確保電子設備在長時間高負荷運行下的穩定性 。

(三)提高生產效率與降低成本

從生產流程來看,雙色注塑將原本需要多次組裝、印刷等工序整合為一次注塑成型,大大縮短了生產周期。例如,傳統的手機按鍵需要單獨制造按鍵鍵帽,再通過絲印印刷字符,最后進行組裝;而采用雙色注塑,按鍵與字符一次成型,減少了中間環節,降低了人工成本與生產時間。同時,減少了零部件數量與組裝工序,也降低了因組裝不當導致的產品不良率,從整體上降低了生產成本 。

三、雙色注塑在電子領域的具體應用案例

(一)消費電子類

手機:手機外殼、按鍵、攝像頭裝飾圈等部件廣泛應用雙色注塑工藝。部分高端手機的外殼采用雙色注塑,將外層具有特殊質感(如仿皮革紋、金屬拉絲紋)的塑料與內層高強度的塑料結合,既提升外觀美感,又保證外殼的抗摔、耐磨性能。手機按鍵通過雙色注塑實現透光字符與按鍵基體的一體成型,在黑暗環境下,通過背光源可清晰顯示按鍵功能,提升用戶體驗 。

平板電腦:平板電腦的邊框、支架采用雙色注塑,將硬質塑料與具有緩沖作用的軟質塑料結合。在意外碰撞時,軟質部分可起到緩沖作用,保護平板電腦免受損傷;同時,雙色搭配也為產品增添了時尚感。此外,平板電腦的揚聲器網罩也可通過雙色注塑,將具有聲學性能的塑料與裝飾性塑料結合,實現音質與外觀的雙重優化 。

耳機:藍牙耳機的外殼、耳塞部分常采用雙色注塑。外殼通過不同顏色或材質的塑料結合,打造獨特外觀;耳塞部分則將柔軟的硅膠與具有支撐結構的塑料一體成型,確保佩戴的舒適性與穩固性 。

(二)可穿戴設備類

智能手表:智能手表的表盤、表帶是雙色注塑的典型應用部位。表盤通過雙色注塑,實現顯示屏邊框與表盤主體的一體成型,同時可在表盤表面形成獨特的刻度、標識。表帶部分,將柔軟、親膚的材料(如 TPU)與具有一定剛性的材料結合,保證表帶的柔韌性與耐用性,并且可以通過雙色注塑實現多樣化的顏色搭配與紋理設計 。

智能手環:智能手環的主體外殼與腕帶采用雙色注塑,將顯示區域的透明或半透明塑料與主體框架的硬質塑料一次成型,腕帶部分則通過軟硬材料結合,實現舒適佩戴與牢固連接的功能。部分智能手環還通過雙色注塑在腕帶上設置獨特的調節扣結構,方便用戶調節手環尺寸 。

(三)電子配件類

充電器:充電器外殼采用雙色注塑,將具有防火性能的塑料與具有美觀裝飾效果的塑料結合。外層裝飾性塑料可采用不同顏色、光澤度的材料,滿足消費者對產品外觀的個性化需求;內層防火塑料則確保充電器在使用過程中的安全性 。

移動電源:移動電源的外殼同樣適用雙色注塑工藝。通過將高強度、耐磨的塑料與具有特殊觸感(如磨砂質感)的塑料結合,提升移動電源的外觀質感與握持舒適度。同時,雙色注塑還可在移動電源外殼上形成電量顯示窗口、接口保護蓋等功能部件 。

四、雙色注塑在電子領域面臨的挑戰與發展趨勢

(一)面臨的挑戰

材料兼容性問題:不同塑料材料的熔點、熔體流動速率、收縮率等性能參數差異較大,在雙色注塑過程中,若材料兼容性不佳,容易出現兩種材料結合不牢、分層、開裂等問題。例如,當使用聚碳酸酯(PC)與聚丙烯(PP)進行雙色注塑時,由于兩者極性差異大,界面結合力較弱,需要通過添加相容劑或對材料進行特殊預處理來改善結合效果 。

模具設計與制造難度高:雙色注塑模具結構復雜,對模具的精度、強度、耐磨性要求極高。模具的旋轉機構、型芯切換機構等關鍵部件的設計與制造精度直接影響產品質量與生產效率。同時,模具的制造成本也相對較高,對于中小企業而言,前期投入成本較大 。

工藝參數優化復雜:雙色注塑涉及兩次注射過程,需要精確控制的工藝參數眾多,如注射溫度、注射壓力、注射速度、保壓時間、冷卻時間等。不同材料、不同產品結構對應的最佳工藝參數差異很大,需要通過大量的實驗與模擬分析來優化工藝參數,否則容易出現產品尺寸偏差、熔接痕明顯、表面質量差等缺陷 。

(二)發展趨勢

智能化與自動化生產:隨著工業 4.0 與智能制造技術的發展,雙色注塑設備將朝著智能化、自動化方向升級。通過搭載工業物聯網(IIoT)模塊,設備可實時采集生產數據,如溫度、壓力、設備運行狀態等,并上傳至云端平臺。利用人工智能(AI)算法對生產數據進行分析,實現工藝參數的自動優化與設備故障的智能預警。自動化生產線將進一步減少人工干預,提高生產效率與產品質量穩定性 。

新材料與新工藝的研發應用:為滿足電子設備不斷向輕薄化、高性能化發展的需求,新型塑料材料將不斷涌現,如具有更高強度、更好散熱性能、更低介電常數的塑料材料。同時,將雙色注塑與其他先進工藝,如微注塑成型、氣輔注塑成型等相結合,開發出更具創新性的成型工藝,拓展雙色注塑在電子領域的應用范圍 。

定制化與個性化生產:消費者對電子產品個性化需求的增長,促使電子制造企業向定制化生產模式轉變。雙色注塑工藝憑借其在外觀與功能設計上的靈活性,將更加適應定制化生產需求。通過數字化設計與快速模具制造技術,實現小批量、多品種的定制化產品生產,縮短產品上市周期 。

雙色注塑工藝在電子領域憑借其獨特的優勢,已成為推動電子產品創新發展的重要技術手段。盡管面臨諸多挑戰,但隨著技術的不斷進步與創新,雙色注塑在電子領域的應用前景將更加廣闊,為電子行業帶來更多高性能、個性化的產品 。