硅膠精密注塑:設備、模具與材料要求

在高端制造領域快速發展的新時代,硅膠精密注塑憑借材料的優異特性(耐高低溫、耐老化、生物相容性等),在醫療、電子、

新能源等領域的應用日益廣泛。與傳統塑料注塑不同,硅膠材料的高粘度、硫化反應特性對設備性能、模具精度和材料控制提

出了特殊要求。本文從設備配置、模具設計和材料選擇三個核心維度,系統闡述硅膠精密注塑的技術要求,為高質量硅膠制品

生產提供技術參考。

一、硅膠精密注塑設備的核心要求

1. 硅膠精密注塑設備需針對硅膠材料特性進行專業化設計,與傳統塑料注塑機存在顯著差異。

塑化系統需采用專用螺桿結構,通常為無剪切或低剪切設計,螺桿長徑比控制在 12-16:1 之間,避免硅膠在塑化過程中提前硫化。

2. 螺桿材質需選用鍍鉻或氮化處理的高強度合金,表面粗糙度控制在 Ra0.2μm 以下,減少材料滯留和降解風險。

3. 溫控系統要求更高精度,料筒溫度需分段控制,針對液體硅膠(LSR)通常設置在 40-60℃,高溫硫化硅膠(HTV)則需 80-120℃

預熱段。溫度控制精度需達到 ±1℃,避免局部過熱導致的提前交聯。

4. 注射系統需具備低速高壓特性,注射速度可低至 0.5mm/s,壓力最高達 200MPa,確保高粘度硅膠均勻填充微小型腔。新時代設備

普遍集成伺服電機驅動和閉環控制系統,通過壓力、速度多段控制實現注射過程的精準調控,重復精度可達 ±0.5%。

5. 硫化成型單元需配備高效加熱裝置,模具溫度控制范圍通常為 150-200℃,溫差控制在 ±2℃以內,保證硅膠硫化反應充分且均勻。

先進設備還集成在線監測系統,實時采集壓力、溫度曲線,通過 AI 算法優化工藝參數。

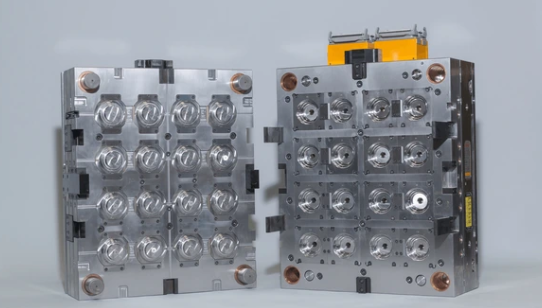

二、硅膠精密注塑模具的關鍵設計要求

1. 硅膠的流動性差、硫化收縮特性(收縮率 1.5-3%)對模具設計提出嚴苛要求,需在結構、材料和精度控制上進行特殊處理。

2. 模具材料需選用耐高溫、高強度鋼材,常用 S136 或 H13 熱作模具鋼,經淬火處理后硬度達到 HRC50-55,確保在長期高溫高壓環境

下的尺寸穩定性。型腔表面需進行鏡面拋光,粗糙度控制在 Ra0.02μm 以下,減少硅膠流動阻力和制品脫模阻力。

3. 型腔與澆注系統設計需遵循 “低阻力、均流道” 原則。主流道直徑通常比塑料模具大 20-30%,澆口位置需靠近厚壁區域,采用扇形

或薄膜澆口減少流動阻力。對于復雜結構制品,需通過 CAE 仿真優化流道布局,確保熔體填充均勻。

4. 排氣系統至關重要,硅膠注塑易包裹空氣產生氣泡,需在熔體最后填充位置設置深度 0.01-0.03mm、寬度 3-5mm 的排氣槽,同時在

分型面預留 0.005-0.01mm 的排氣間隙。新時代模具常集成真空輔助排氣裝置,進一步降低氣泡缺陷率。

5. 精度控制需考慮硅膠收縮特性,模具設計時需精確計算收縮補償量,關鍵尺寸公差控制在 ±0.01mm 以內。導向機構采用高精度導柱

導套,配合間隙≤0.005mm,確保合模精度。對于微型硅膠制品,模具需采用電鑄或激光加工技術實現微米級結構成型。

三、硅膠精密注塑的材料性能要求

1. 硅膠材料的性能直接決定制品質量,需根據應用場景選擇合適類型并嚴格控制材料特性。

2. 材料類型選擇需匹配工藝需求:液體硅膠(LSR)具有流動性好、硫化速度快的特點,適合精密微型制品,如醫療微導管、電子密封件;

高溫硫化硅膠(HTV)機械強度高,適合大型結構件,但需更長硫化時間。新時代功能性硅膠材料快速發展,如導熱硅膠(導熱系數

1-5 W/(m?K))、導電硅膠(體積電阻率 10?3-10?1Ω?cm)等,拓展了應用邊界。

3. 關鍵性能指標需嚴格把控:硬度范圍通常為 Shore A 20-80,根據密封或結構需求選擇;拉伸強度需≥7MPa,斷裂伸長率≥300%,

確保制品力學性能穩定;耐溫性能需滿足使用環境要求,普通硅膠耐溫 - 60 至 200℃,特種硅膠可達到 - 100 至 300℃。

4. 材料純度控制對高端領域至關重要:醫療級硅膠需符合 USP Class VI 或 ISO 10993 標準,重金屬含量≤10ppm,無鄰苯類增塑劑;

食品接觸級硅膠需通過 FDA 21 CFR 177.2600 認證。材料批次穩定性需控制在 ±5% 以內,避免因性能波動影響生產一致性。

5. 預處理要求不可忽視:固體硅膠需提前煉膠除泡,液體硅膠需在密封環境中儲存(溫度 25±5℃),使用前需脫泡處理(真空度

≤-0.095MPa,時間 10-15 分鐘),確保材料中無氣泡雜質。

結語

在高端制造升級的新時代,硅膠精密注塑對設備、模具和材料的協同要求日益提高。通過配置專業化注塑設備、優化模具結構設計、嚴格控制

材料性能,可實現硅膠制品的高精度、高一致性生產。隨著智能化技術與新材料的不斷融合,硅膠精密注塑將在醫療微創、柔性電子、新能

源密封等高端領域發揮更重要的作用,推動精密制造產業向更高水平發展。